Как сделать лодку из пенопласта своими руками

Лодка из пенопласта легка в изготовлении

После изготовления чертежа с подробным нанесением всех элементов лодки, можно приступать к сборке каркаса. К скелету лодки будут крепиться внутренняя, внешняя, и главная обшивка. Он должен быть прочным, поскольку от этого зависит качество плавсредства. Главная обшивка, сделанная из пенопласта, придает судну устойчивость и непотопляемость на воде. Элементы главной обшивки должны быть плотно приклеены друг к другу, чтобы не пропускать влагу. Внутренняя обшивка служит защитой хрупкого пенопласта от механических повреждений внутри судна, а внешняя – с внешней стороны, она должна быть водонепроницаемая и прочная.

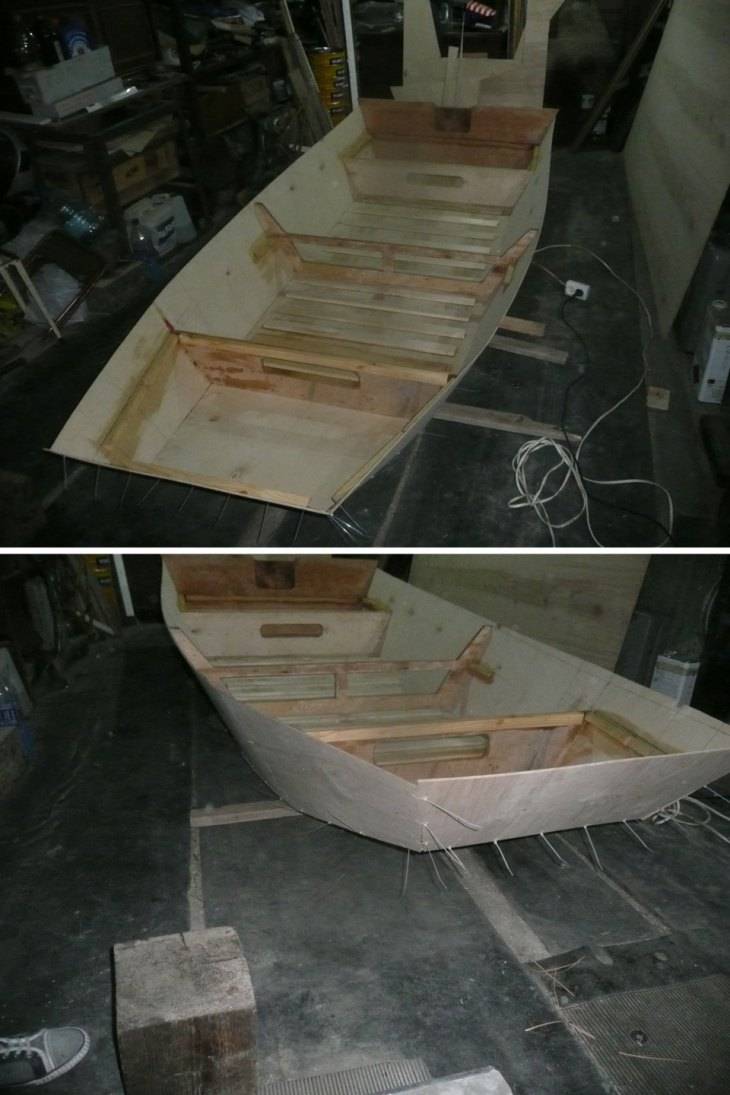

Изготовление каркаса

Важную роль играет каркас лодки

Скелет лодки изготавливается из деревянных брусков. Это важная часть конструкции, и она должна быть прочной, жесткой и надежной. Он собирается по частям: замеряется каждая составная деталь, и скрепляются друг с другом на шурупы или гвозди. Чтобы сделать каркас еще более прочным, поверх креплений из шурупов можно прикрепить металлические уголки и пластины. Ребра каркаса выполняются из фанеры. Когда он будет собран, можно приступать к изготовлению обшивок.

Изготовление главной обшивки

Внимательно подходите к выбору эпоксидных смол

Главная обшивка позволит сделать так, чтобы лодка из пенопласта своими руками не тонула, а хорошо держалась на воде. Для ее изготовления нужно взять листы пенопласта толщиной 5-10 см, эпоксидный клей, острый инструмент для резки пенополистирола, а также измерительные приборы.

На листы пенопласта наносятся замеры площади каркаса всей лодки. Затем они разделяются на отдельные замеры, которые в дальнейшем будут собираться воедино. Поскольку пенопласт нельзя сгибать, угловые соединения выполняются из трех элементов. Чтобы прикрепить пенопласт к каркасу, можно использовать эпоксидный клей, которым склеиваются листы, а также гвозди с широкими шляпками из плоских металлических пластин.

Изготовление внутренней и внешней обшивки

Внутренняя обшивка служит защитным каркасом для главной обшивки из пенополистирола. Она помогает сохранить целостность материала от различных механических воздействий, в том числе под давлением веса человека, находящегося внутри судна. Для изготовления внутренней обшивки можно взять фанеру. Сначала вымеряется площадь внутренней поверхности судна. Можно зашить всю площадь внутри лодки полностью или только пол и нижнюю часть бортов. После проведения замеров они наносятся на фанеру, после чего она отдельными частями приклеивается на главную обшивку с помощью эпоксидного клея. Нужно следить за тем, чтобы фанера не прогибалась под весом человека, повреждая пенополистирол.

Внешняя обшивка обязательно должна выполняться для того чтобы катер не повредил дно или борта о неровности дна или прочие препятствия. К тому же, она создаст водонепроницаемую поверхность. Для создания защитной поверхности наклеивается фанера на те места судна, где вероятнее всего может возникнуть пробоина, а также нос лодки. Остальную часть корпуса можно покрыть брезентом для устойчивости от влаги.

Это интересно: Паркетный лак двухкомпонентный, акриловый, матовый и глянцевый: это познавательно

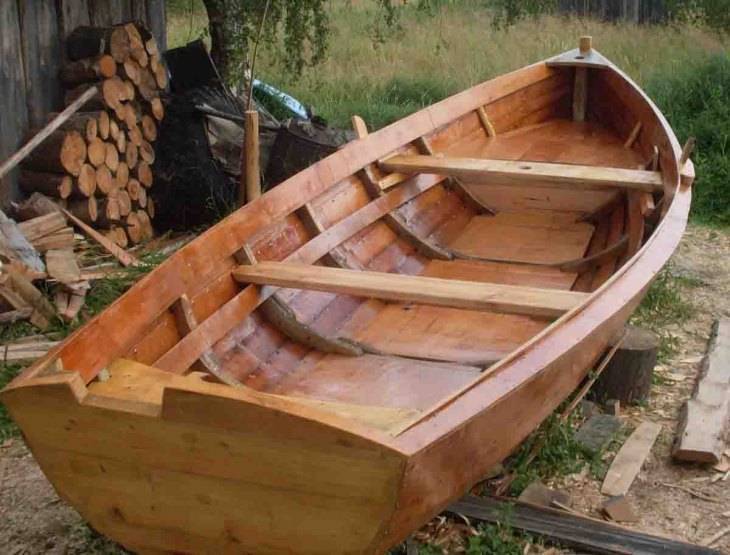

Лодка своими руками «Долбленка» по дедовской технологии

Уважаемые посетители сайта «В гостях у Самоделкина» из представленного материала вы узнаете, как своими руками можно сделать себе лодку «Долбленку» Для чего используется только природный материал, а именно дерево мягкой породы, к примеру ива или же осина. Дерево заблаговременно выбирается прямое и без ответвлений, а так же толщина ствола будет отвечать за водоизмещение будущего судна.

Данная технология создания лодок очень древняя и передавалась из поколения в поколение, от Отца к сыну, на сегодняшний день она практически забыта, но все же еще остались «Умельцы — молодцы» на Земле Русской!

Давайте рассмотрим, что конкретно потребуется автору для строительства лодки? А так же рассмотрим все этапы и посмотрим фильм (Сруби себе ботник).

Материалы1. дерево мягкой породы (ива, осина)

Инструменты1. бензопила2. ножовка3. топор4. тесло5. фуганок6. источник огня (паяльная лампа)

Мастер-класс от Иван Петровича Овчинникова, по строительству лодки «Долбленки» своими рукамиИ так, автор перенял данную технологию от своего Отца, а он в свою очередь от своего родителя). В стародавние времена на Руси основным строительным материалом, как вы знаете являлось дерево, а так же изготавливалась мебель, посуда, крестьянский инвентарь, телеги и прочее.

Лодки и ладьи, соответственно тоже строились из древесины, для этого создавались целые артели и бригады. Может показаться странным. но лодки начинали делать в зимнюю пору, когда дерево находится еще во сне. В лесу подбиралось наиболее подходящее дерево (осина), срубалось и придавалась форма ладьи, после чего заготовка засыпалась снежком и оставалась в таком положении вплоть до ранней весны. За это время дерево как следует напитывало влаги. Зачем оставлять лодку в лесу, да еще и в снегу. Дело в том, что для дальнейшего процесса формирования ладьи, требуется ее высушивать над открытым огнем, ставить распорки, тем самым предавая ей конечную форму (в фильме все подробно описано)

А вот д. Ваня пошел немного другим более легким путем, выбрал заранее большую и толстую (иву), спилил под самый корешок) снял кору и приступил к формированию лодки.

Такая вот замечательная лодка получилась у нашего автора, теперь он сможет плавать по Дону и ловить рыбу. Как видите, у мастера срубить лодочку получилось довольно таки просто, а самое главное, что материал бесплатный и дан самой природой.

Так же вы можете просмотреть очень хороший фильм, про изготовление лодок «Долбленок» по старинной технологии.

https://youtube.com/watch?v=UkBtXXtpXDo

На этом заканчиваю статью

Спасибо за внимание!Заходите почаще в гости, не пропускайте новинки в мире самоделок!. Статья представлена в ознакомительных целях! Источник

Статья представлена в ознакомительных целях! Источник

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

История применения алюминия в судостроении

Первый опыт использования легкого металла в судостроении засвидетельствован 1891 годом, когда швейцарская компания использовала алюминий при производстве восьмиместного катера Le Migron. В 1894 году шотландцы выпустили для Российской Империи торпедный катер «Сокол» с алюминиевым корпусом. Экономия в весе позволила нарастить скорость. «Сокол» достигал скорости 32 узла. В 1985 году на американской регате победил катер из алюминия. Слабыми местами алюминия на тот момент оказались небольшая коррозионная стойкость и высокая стоимость материала.

Революционное решение пришло только в 1954 году, когда появился сплав 5083. Сплав оказался стойким к соленой воде, хорошо формовался и неплохо сваривался. В 1995 году французская компания зарегистрировала новый сплав 5383 с более высокой коррозионной стойкостью, увеличенной ударной вязкостью и увеличенным пределом текучести сварных конструкций. В самом конце 20-го века немцы зарегистрировали сплав Alustar (5059), который превосходит по многим параметрам французскую разработку.

Варианты изготовления

Мы опишем самый распространенный вариант изготовления транца на лодку ПВХ своими руками — это использование конструкции на кронштейнах.

Для изготовления и прикрепления транца к баллону лодки понадобится:

- бакелитовая фанера — один лист шириной примерно 30*30 см, второй — 30*20 см, толщина каждого 16 мм;

- металлический прут сечением 10 мм для изготовления каркаса;

- специальный клей для лодки ПВХ, оптимально — из ремкомплекта;

- наждачная бумага;

- растворитель;

- дрель и инструменты для работы с металлом;

- сварочный аппарат;

- покупные либо изготовленные самостоятельно рымы.

В качестве последних можно использовать лодочные леера.

Из бакелитовой либо иной влагостойкой фанеры нужно вырезать два прямоугольника указанных размеров. Аккуратно обработать напильником края. Скрепить их вместе так, чтобы суммарная толщина получилась 32 мм (для крепления большинства лодочных моторов толщина опоры должна быть 30-35 мм). Крепеж можно осуществлять с помощью обычных болтовых соединений.

По углам большой плиты просверлите 4 отверстия для монтажа каркаса.

Обратите внимание! После установки транец должен держаться строго вертикально!

Два рыма будут крепиться на баллоне сверху, один — служить опорой транцу в нижней части кормы.

Из стали, лучше — нержавейки, необходимо изготовить 2 прутка круглого сечения (1 см) измеренной длины плюс несколько сантиметров запаса. Можно использовать готовые кронштейны любого другого сечения, подходящие по длине. Они надежно прикрепляются к верхней части опорной плиты при помощи болтов. Конструкцию можно усилить дополнительными ребрами жесткости при помощи сварки, чтобы двигатель на транце меньше «гулял». К нижней части плиты крепится один опорный кронштейн.

Транец своими руками готов. Осталось его установить.

После установки транец должен держаться строго вертикально!

Лодка из пластиковых бутылок

Такая лодка не выдержит большой воды, а вот пруд — вполне. Как сделать:

- Лодка должна быть жесткой — поэтому лучше использовать много двухлитровых бутылок с крепким пластиком. Дополнительно понадобиться скотч, ножницы, нож, лист фанеры, проволока.

- Чтобы бутылки выдержали воду — нужно создать внутри вакуума давление. Делают обычным компрессом для накачки шин.

- Этикетки и грязь нужно удалить.

- Для маленькой лодки для одного человека понадобиться около 500 бутылок.

Первый способ — сделать два бревна из пластика. Далее бутылки закрепляются по дуге ко дну. Скрепляется это все хорошим клеем и скотчем для надежности. Ознакомиться можно с фото готовых изделий.

Второй способ — делается также два больших бревна, после чего они деформируются и скрепляются сразу на дне. Для этого понадобиться помощник. Самое главное, лист фанеры ставится в конце. Нельзя брать его за основу, так как протечка неизбежна.

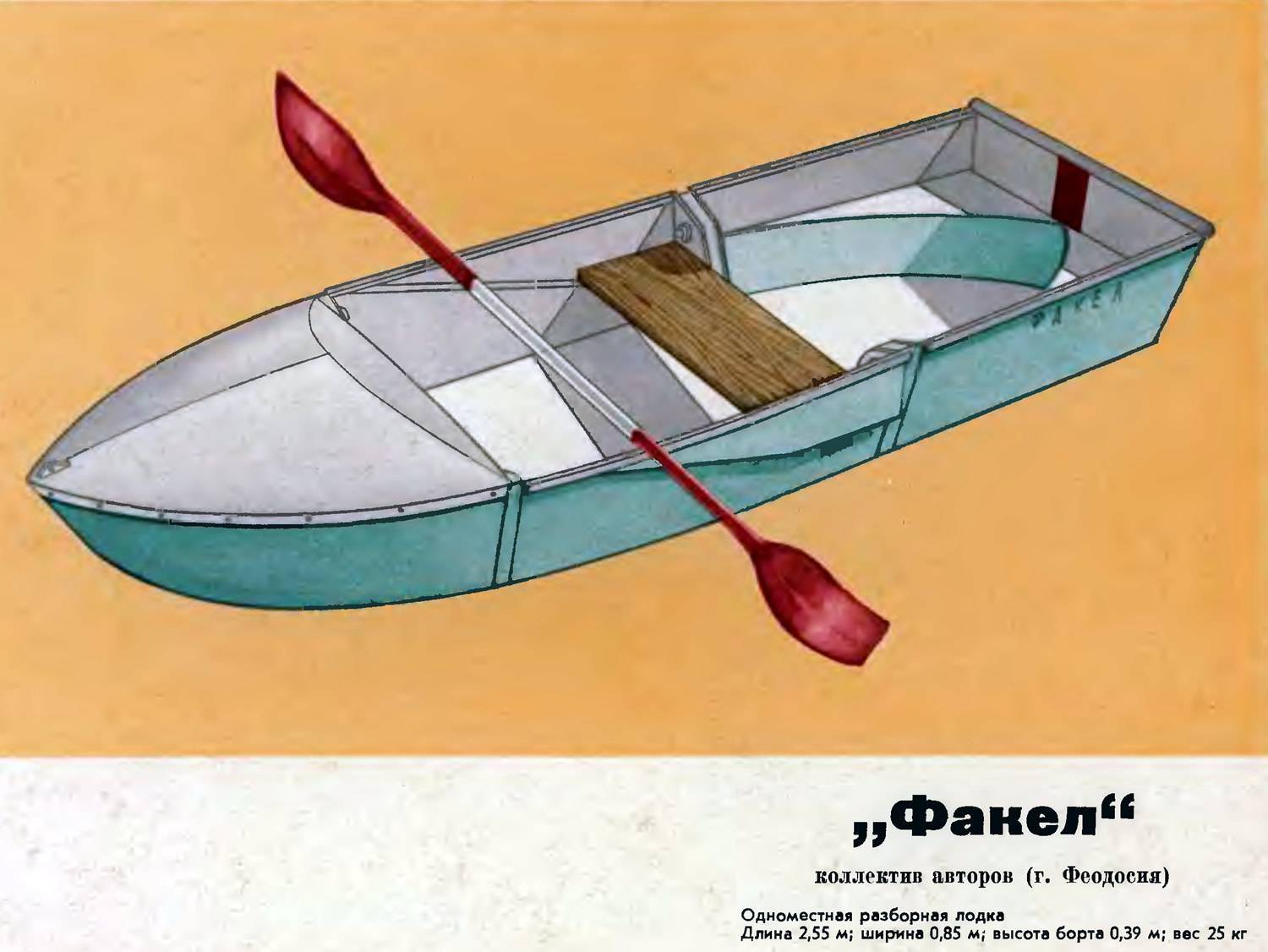

Лидеры голосования

Лидер 500 Длина, см: 500 Оценка читателей: 65.8 Всего голосов: 839

Фантазия Длина, см: 420 Оценка читателей: 65.3 Всего голосов: 959

ДжекБот 240 Длина, см: 240 Оценка читателей: 64.9 Всего голосов: 643

ProfMarine PM 300 Длина, см: 300 Оценка читателей: 62.8 Всего голосов: 817

Spinningline 470 / SL 470 Длина, см: 478 Оценка читателей: 62.7 Всего голосов: 1,364

Волжанка 65 Длина, см: 650 Оценка читателей: 62.7 Всего голосов: 977

Catfish 310 Длина, см: 310 Оценка читателей: 60.4 Всего голосов: 1,041

Компакт 200 Длина, см: 200 Оценка читателей: 59.8 Всего голосов: 940

J.Silver 300 Длина, см: 300 Оценка читателей: 59.6 Всего голосов: 1,488

Marlin 320 Длина, см: 320 Оценка читателей: 59.5 Всего голосов: 1,477

Подготовка

Подготовленная древесина заносится в сухое помещение и укладывается на ровную поверхность. Затем сверху устанавливается небольшой груз во избежание перекосов. В таком положении доска пролежит год.

Обшивка корпуса лодки листовым металлом

После выдержки положенного времени для подготовки материала при постройке лодки, приступаем к следующим этапам приготовления:

- Производим замер длины бортов, оставляя небольшой запас, и запиливаем, сохраняя угол в 45 градусов. Местом запила будет носовая часть лодки. Далее берется рубанок и стругается доска по всей длине с обеих сторон, на местах запила снимается фаска, для того чтобы плотно подогнать части друг к другу. После проведения подготовительных работ, необходимо все места запилов покрыть антисептиком.

- Далее необходимо изготовить треугольный брусок для скрепления носа судна. Длина заготовки должна быть в полтора раза больше ширины борта. Брусок стругается и покрывается антисептиком.

- Для изготовления задней части, понадобится более широкая доска, желательно пятидесятка. Не стоит забывать о небольших запасах после отпиливания.

Разновидности металлических лодок

По способу изготовления изделия подразделяются на:

- клепаные;

- цельнометаллические (сварные).

Клепаные модели просто транспортировать и ремонтировать, т.к. не требуется сварочный аппарат. Однако необходимо учитывать их невысокую герметичность, а также необходимость покрывать поверхность защитными составами. Зимой плавсредства хранятся в помещениях, укрытыми от осадков.

Изделия сварные — прочные, долговечные, устойчивые к деформированию в результате механических воздействий. Модели отличаются большим весом, при ремонте требуют сложных работ по демонтажу элементов.

Плавсредства подразделяются на:

Одноконсольные изделия малогабаритны, компактны, оптимальны для рыбной ловли в спокойных реках, озерах. Длина достигает 4,55 м.

Двухконсольные лодки из алюминия более вместительные, их длина превышает 5 м. Плавсредства подходят для установки мощных моторов.

Двигатели могут быть стационарными либо подвесными.

Модели со станционарными моторами более вместительные, предназначены для дальних поездок.

Подвесные двигатели устанавливаются в компактные плавсредства, подходят для разнопланового использования в реках со спокойным течением.

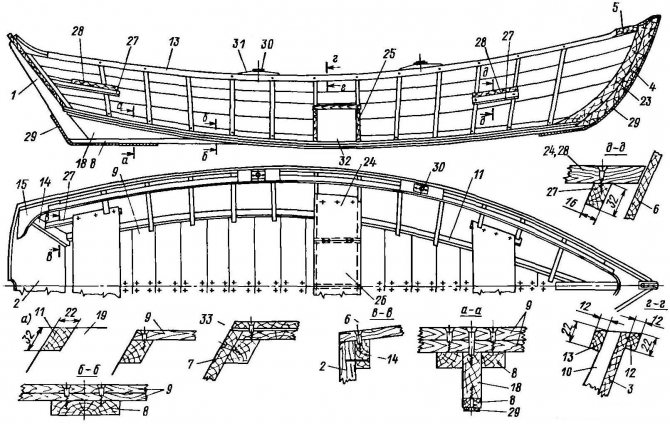

Конструкция корпуса стального катера

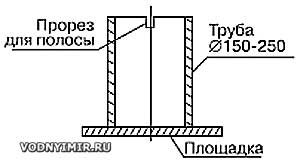

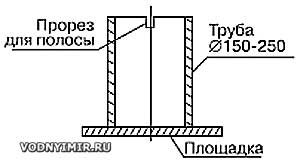

Рис. 2. Эскиз вспомогательной наковальни. Рис. 2. Эскиз вспомогательной наковальни. |

Корпус выполнен из стали марки Ст.3сп г/к. Толщина обшивки днища — 2,5 мм, борта — 2,0 мм. Корпус разделен водонепроницаемыми переборками на три отсека: носовой, обитаемый и моторный, состоящий из трех частей. В средней расположен двигатель, справа и слева от него — топливные баки емкостью по 105 л. Такой запас топлива обеспечивает дальность плавания при крейсерской скорости до 400 км, а в водоизмещающем режиме — до 600 км.

| Рис. 3. Сечение шпангоута. |

Шпангоуты изготовлялись из стальной полосы регистровой марки РСД 32 толщиной 4 мм. Более тонкий металл при изгибе будет сильно деформироваться и коробиться при сварке. Листы обшивки притягивались шпильками, что потребовало довольно прочного корпусного набора.

| Рис. 4. Установка брызгоотбойников. |

Шпангоуты, для изготовления которых использовалась наковальня (рис. 2), сначала обваривали на разметочном листе, затем правили и приваривали пояски 2х20 мм (рис. 3). На стапеле шпангоутные рамы устанавливали в положение «вверх килем» и закрепляли как по килю, так и по бортам.

После того как шпангоуты были набраны и выставлены, приваривали брызгоотбойник (рис. 4). Его внутреннюю кромку от шпангоута к шпангоуту лучше проводить по прямой линии, а после подгонки днищевых листов излишки зачистить. Подгонку днищевых листов целесообразно начинать с кормы (рис. 5). Листы не требуют предварительного изгиба.

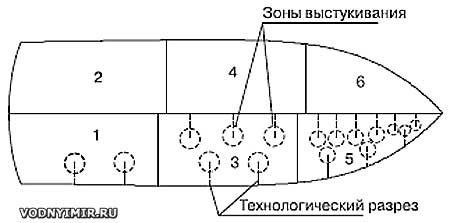

Рис. 5. Схема размещения технологических разрезов. Рис. 5. Схема размещения технологических разрезов. |

| Рис. 6. Притяжка обшивки к шпангоутам. |

| Рис. 7. Придание сферичности листу обшивки. |

Для сборки обшивки применялись два вспомогательных уголка 40х40 и пять-шесть шпилек диаметром 10-12 мм (рис. 6). С помощью этого приспособления листы притягивались к набору и подгонялись их кромки. Шпильки приваривались к листу и вытягивались через уголок. Таким образом обшивка прижималась к шпангоутам, а в местах образования бухтин делались технологические разрезы (рис. 7). При подгонке листов 1, 2, 3 и 4 особых сложностей не возникало. Трудности может вызвать подгонка носовых листов 5 и 6. Делать это можно двумя способами:

— разделив носовой лист на три равносужающихся пояса;

— изготовив шаблон из древесноволокнистой плиты (ДВП) и разметив на нем технологические прорезы, которые затем надо перенести на металл.

| Рис. 8. Схема приварки обшивки в скуле. |

После предварительной подгонки листы обшивки днища сваривали сплошным швом в направлении к брызгоотбойнику.

На деформированных после сварки участках вблизи брызгоотбойника делали технологические разрезы. Подогнанные листы бортовой обшивки сваривались с брызгоотбойником сплошным швом с обеих сторон (рис. 8). Затем устанавливались и приваривались сплошным швом к 3-му и 8-му шпангоутам водонепроницаемые переборки, а далее — фундамент двигателя. Его также приваривали к днищу сплошным швом, а уже к нему крепились две продольные непроницаемые переборки, которые и разделяют машинное отделение на отсеки для размещения топливных баков.

Палуба была изготовлена из листа толщиной 2,5 мм и приварена к борту снаружи сплошным швом. В ходе работ применялись судостроительные электроды марки LB52U. Диаметр электродов для сварки листов обшивки — 2,6 мм, для приварки обшивки к набору — 3,2 мм.

Отметим, что не следует бояться наличия у обшивки корпуса сферических участков. Сферичность формы придается листам с помощью технологических разрезов и простукивания.

Стальной корпус катера при правильном уходе выдерживает 15-20-летнюю эксплуатацию, после чего обычно бывает нужно заменить днище. Подобный ремонт выполнить несложно.

Конструкция корпуса стального катера

Рис. 2. Эскиз вспомогательной наковальни. Рис. 2. Эскиз вспомогательной наковальни. |

Корпус выполнен из стали марки Ст.3сп г/к. Толщина обшивки днища — 2,5 мм, борта — 2,0 мм. Корпус разделен водонепроницаемыми переборками на три отсека: носовой, обитаемый и моторный, состоящий из трех частей. В средней расположен двигатель, справа и слева от него — топливные баки емкостью по 105 л. Такой запас топлива обеспечивает дальность плавания при крейсерской скорости до 400 км, а в водоизмещающем режиме — до 600 км.

| Рис. 3. Сечение шпангоута. |

Шпангоуты изготовлялись из стальной полосы регистровой марки РСД 32 толщиной 4 мм. Более тонкий металл при изгибе будет сильно деформироваться и коробиться при сварке. Листы обшивки притягивались шпильками, что потребовало довольно прочного корпусного набора.

| Рис. 4. Установка брызгоотбойников. |

Шпангоуты, для изготовления которых использовалась наковальня (рис. 2), сначала обваривали на разметочном листе, затем правили и приваривали пояски 2х20 мм (рис. 3). На стапеле шпангоутные рамы устанавливали в положение «вверх килем» и закрепляли как по килю, так и по бортам.

После того как шпангоуты были набраны и выставлены, приваривали брызгоотбойник (рис. 4). Его внутреннюю кромку от шпангоута к шпангоуту лучше проводить по прямой линии, а после подгонки днищевых листов излишки зачистить. Подгонку днищевых листов целесообразно начинать с кормы (рис. 5). Листы не требуют предварительного изгиба.

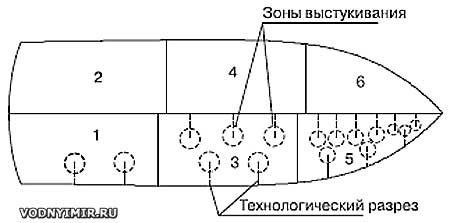

Рис. 5. Схема размещения технологических разрезов. Рис. 5. Схема размещения технологических разрезов. |

| Рис. 6. Притяжка обшивки к шпангоутам. |

| Рис. 7. Придание сферичности листу обшивки. |

Для сборки обшивки применялись два вспомогательных уголка 40х40 и пять-шесть шпилек диаметром 10-12 мм (рис. 6). С помощью этого приспособления листы притягивались к набору и подгонялись их кромки. Шпильки приваривались к листу и вытягивались через уголок. Таким образом обшивка прижималась к шпангоутам, а в местах образования бухтин делались технологические разрезы (рис. 7). При подгонке листов 1, 2, 3 и 4 особых сложностей не возникало. Трудности может вызвать подгонка носовых листов 5 и 6. Делать это можно двумя способами:

— разделив носовой лист на три равносужающихся пояса;

— изготовив шаблон из древесноволокнистой плиты (ДВП) и разметив на нем технологические прорезы, которые затем надо перенести на металл.

| Рис. 8. Схема приварки обшивки в скуле. |

После предварительной подгонки листы обшивки днища сваривали сплошным швом в направлении к брызгоотбойнику.

На деформированных после сварки участках вблизи брызгоотбойника делали технологические разрезы. Подогнанные листы бортовой обшивки сваривались с брызгоотбойником сплошным швом с обеих сторон (рис. 8). Затем устанавливались и приваривались сплошным швом к 3-му и 8-му шпангоутам водонепроницаемые переборки, а далее — фундамент двигателя. Его также приваривали к днищу сплошным швом, а уже к нему крепились две продольные непроницаемые переборки, которые и разделяют машинное отделение на отсеки для размещения топливных баков.

Палуба была изготовлена из листа толщиной 2,5 мм и приварена к борту снаружи сплошным швом. В ходе работ применялись судостроительные электроды марки LB52U. Диаметр электродов для сварки листов обшивки — 2,6 мм, для приварки обшивки к набору — 3,2 мм.

Отметим, что не следует бояться наличия у обшивки корпуса сферических участков. Сферичность формы придается листам с помощью технологических разрезов и простукивания.

Стальной корпус катера при правильном уходе выдерживает 15-20-летнюю эксплуатацию, после чего обычно бывает нужно заменить днище. Подобный ремонт выполнить несложно.

Отличия ходовых качеств плоскодонных и килевых лодок

Многих интересует вопрос насколько скоростными и манёвренными могут быть разные типы лодок с двигателями разной мощности. Чтобы не тратить нервные клетки и не опустошать понапрасну кошелек, до момента выбора лодки подумайте, для каких целей она вам нужна и что вы от неё хотите. Вариантов ответа у вас всего два:

Мне нужна лодка для перемещения на небольшие расстояния. Рыбалка на закрытом водоеме, неспешная езда со скоростью 3-5км/ч на короткие расстояния, маленький моторчик на 2-5 л.с. В этом случае вам прекрасно подойдет простая плоскодонная лодка. Эти лодки отличаются маленьким весом, компактностью и быстротой сборки. Я хочу ездить на большие расстояния. Рыбачить в открытом водоеме (или на море!), лететь по волнам на скорости не менее 20 км/ч, с мощным двигателем в 8-15 лошадиных сил. Значит, вам нужна большая, быстроходная и вместительная лодка с жесткой разборной палубой и надувным кильсоном

Выбирая лодку и двигатель к ней, важно учитывать тип лодки и её предполагаемую загрузку: вес пассажиров, снаряжения, топлива. Вёсельные лодки с подвесным транцем

Вёсельные лодки с подвесным транцем

Простые плоскодонные лодки с возможностью дополнительной установки подвесного транца. Скорость такой лодки 5-10 км/ч. Использовать двигатели большей мощности нельзя. Баллоны возле транца начинают вминаться, лодка идет рывками.

Плоскодонные моторные лодки со стационарным транцем

Такой тип лодки прекрасно подойдет для небольших водоемов без сильного течения, волн и ветра. На лодку со стационарным транцем можно устанавливать двигатель мощностью до10 лошадиных сил. С таким двигателем лодка сможет разгоняться до 20 км/час. Существенный недостаток такой лодки – она неустойчива на волнах.

Килевые моторные лодки со стационарным транцем, надувным кильсоном и жёсткой палубой

Лодка больше, собирать её сложнее и дольше. Что вы получаете: устойчивость на воде, маневренность, вместимость и высокую грузоподъемность. Можно поставить двигатель большей мощности — от 10 л.с. Лодка отлично держит курс даже на максимальной скорости.

Загрузка и распределение веса в лодке

Хотите добиться от вашей лодки максимально возможной скорости? Загружайте лодку исходя из расчета: максимальная грузоподъемность деленная на два.

Проведем ряд экспериментов:

- Моторная плоскодонная лодка длиной 310 см, с диаметром баллона 43 см и грузоподъемностью 320 кг. Поделив грузоподъёмность на два, получаем 160 кг. Загрузка лодки: водитель, сидящий на моторе возле транца -93 кг, пассажир на носу лодки — 65 кг. С мотором в 6 лошадиных сил, такая лодка демонстрирует скорость 22 км/час.

- Добавляем в лодку ещё одного пассажира весом 95 кг, увеличивая общий вес в лодке до 250 кг. Пробуем “компенсировать” перегрузку двигателем в 8 л.с. Результат — 18 км/час. Лодка в глиссирующий режим не переходит.

- Меняем плоскодонную лодку на килевую модель той же длины, с такой же нагрузкой. Три человека – 250 кг. Один – на носу, один – на моторе и один – в середине. Двигатель, как и в предыдущем случае, 8 л.с. Лодка выходит в глиссер и показывает 29 км/час.

Подводя итоги, рекомендуем:

Выбирайте килевую лодку — на ходу под мотором она значительно превосходит плоскодонную. Груз в лодке должен быть распределен равномерно. Если на полной мощности мотора при наборе скорости нос лодки сильно задран, его нужно нагрузить до перехода в глиссирующий режим. Если в лодке один человек возле мотора, размещать багаж следует в носовой части лодки

Можно, конечно, сесть ближе к носу, но тогда вам придётся тянуться к двигателю

Выставлять правильно угол наклона двигателя — это очень важно

Основные преимущества мотолодок из пластика и их недостатки

Среди длинного списка преимуществ подобных плавательных средств можно выделить следующие:

- Доступность. Цены ниже, чем на аналогичные металлические судна, а конкуренция в среде производителей заставляет их поставлять более качественный товар за ту же или меньшую стоимость. Цена часто играет решающую роль при выборе, потому что для рыболова лодка – не роскошь, а средство передвижения.

- Красота и практичность обводов. Использование пластика повышает эстетичность моторных средств, которым дизайнеры теперь могут придавать любые формы. Благодаря продольным каналам на дне уменьшается расход горючего и возможность заносов, а киль делает плавтранспорт устойчивее. Плоское дно позволяет перемещаться среди зарослей травы и на мелководье.

- Небольшая масса судна позволяет перевозить ее даже на багажнике автомобиля, не используя специальный прицеп.

- Отсутствие сборки. Как только рыболов добрался до водоема, он может без предварительной подготовки спускать судно на воду, крепить мотор и начинать движение к месту рыбалки.

- Высокая степень безопасности. Лодки из пластика – практически самые безопасные средства перемещения на воде. Благодаря двухслойному корпусу и герметизированным отсекам такое судно не только останется на плаву при любых условиях, но и выдержит вес нескольких человек, что может в некоторых случаях спасти жизнь.

- Высокие показатели мореходности обеспечат безопасное передвижение на высокой волне и при сильном ветре.

- Устойчивость к коррозии и гниению. Пластик сам по себе не способствует развитию тлетворных микроорганизмов, а водный транспорт из него покрывают специальной краской, которая гарантирует отсутствие ракушек и водной растительности на днище.

- Простота хранения. Пластиковую мотолодку можно оставить на берегу в любую погоду, ей не требуется сарай или теплое помещение, только перед холодами стоит удостовериться в отсутствии воды на дне, которая может превратиться в лед и при расширении повредить корпус.

- Пролитый бензин не повредит обшивку: пластик, из которого изготавливают такие судна, устойчив к подобным химическим соединениям.

Все чаще рыболовы и туристы отдают предпочтение транспорту из пластика, имеющему преимущества перед другими типами моторок

Несмотря на длинный список преимуществ, имеются у этих плавательных средств и свои недостатки. К ним относятся:

- Низкая ударная прочность. Если при некоторых нажимных воздействиях пластик способен проявить гибкость, то при ударе о камень или любое другое твердое препятствие он треснет.

- Попытка отремонтировать судно своими силами не принесет успеха. Заклеить образовавшуюся трещину, а тем более пробоину, не получится.

- При отсутствии должного присмотра в осенний период оставшаяся на дне вода, превратившись в лед, спровоцирует появление трещины.

Практическая работа по изготовлению

Подготовленный чертеж с размерами лодки, сопутствующих деталей.

Закупка материала: полиуретанового клея, пакли, водоотталкивающей краски, смолы, листов метала, антисептика, лака и самого главного — дерева. Материал должен быть выбран самый качественный для долгосрочной службы и большой работы.

Работа с носовой частью — со стороны каждой доски опиливается угол в 45 градусов, чтобы они подошли без зазоров и щелей.

Границы обрабатываются антисептиком смолой и клеем для устранения последующих протечек. Не жалейте материала, при когда делаем лодку из дерева своими руками отпилить лишнее всегда просто.

Гвоздями, шурупами скрепляем борта с треугольным бруском. Для лучшей защиты используем паклю на стыках. Чтобы избежать трещин используйте в работе дрель.

Паракордом или веревками, выдерживающими сильную нагрузку обвязываем борта для придания необходимой формы. Внутри устанавливаются распорки равные ширине по чертежу.

Изготавливаем и прикрепляем заднюю часть.

Для предотвращения протечек берем лист метала по размерам чуть больше, чем дно судна, загибаем края молотком.

Устраняем оставшиеся зазоры, обрабатываем лодку антисептиком, красим, ждем полного высыхания и покрываем лаком.

Подготовительные работы

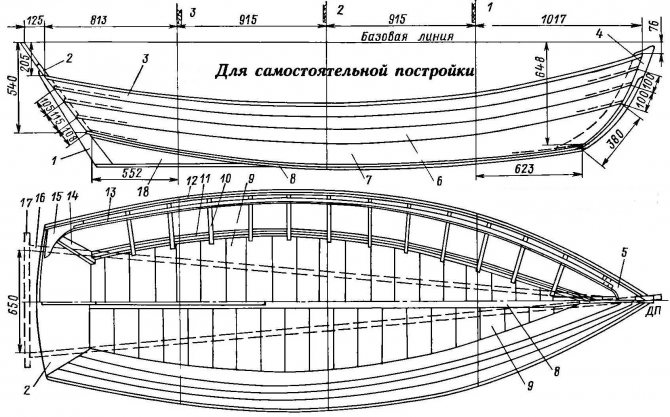

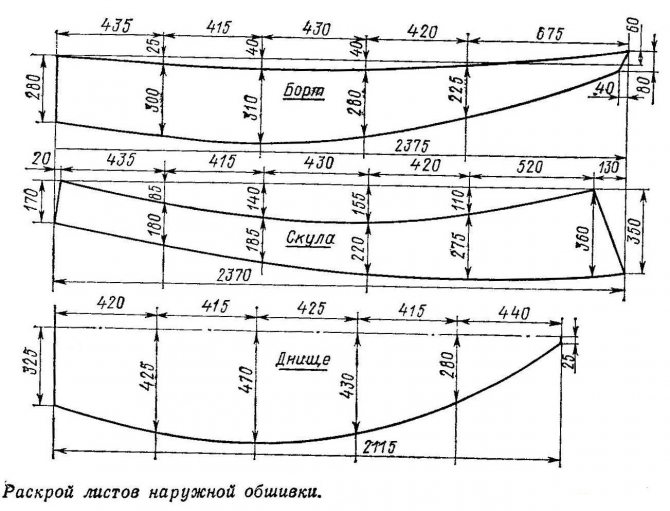

Деревянная лодка. Как любое строительство, изготовление лодки требует наличия чертежей. Чтобы самодельное судно было устойчиво на воде и не опрокидывалось, следует произвести точные расчеты и учесть грузоподъемность, форму носа, вместительность, а также другие нюансы. Если специальных навыков и знаний не хватает для создания проекта лодки, то можно воспользоваться уже готовыми чертежами.

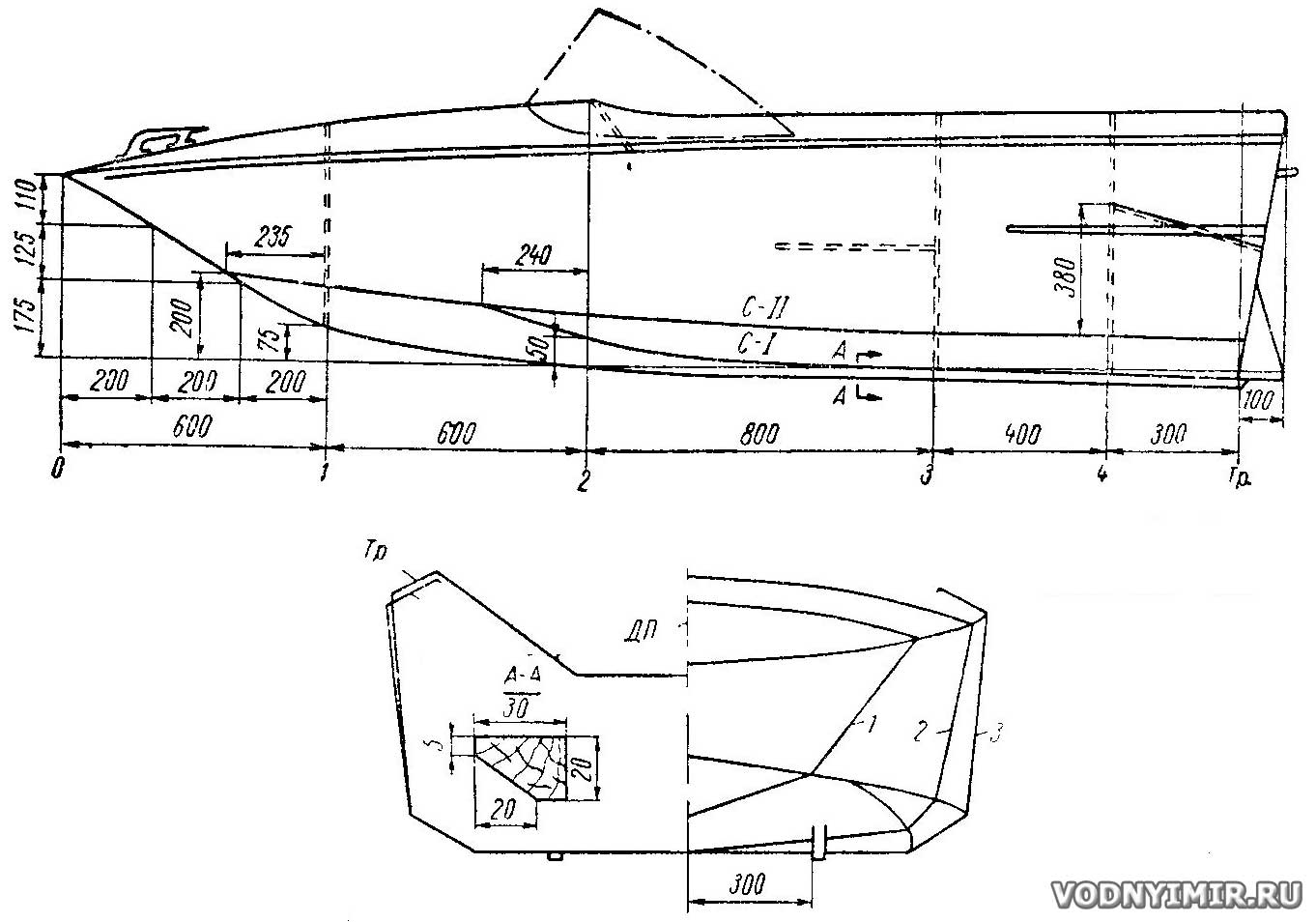

Чертеж 1.

Приведенная на чертеже конструкция судна под силу начинающему строителю, а материалы, затраченные на ее изготовление, обойдутся совсем не дорого. На такую лодку можно установить мотор малой мощности или парус, кроме того, ее легко использовать для плавания по мелководью.

Есть еще существенные преимущества такой модели судна:

- Скорость передвижения на веслах составит около 5 км/ч, а благодаря небольшому плавнику траектория хода – прямая.

- Лодка вмещает 2 взрослых, одного ребенка и достаточное количество снаряжения для охоты и рыбалки.

- Судно можно использовать по передвижению в зарослях.

Чертеж 2.

Судно предусматривает наличие на борту одновременно 4 человек. После установки на ней мотора мощностью до 8 л. с. получится мини-катер, а если топливо закончилось, то можно воспользоваться веслами. На лодку можно натянуть тент при плохой погоде. Несмотря на то, что длина корпуса составляет 4,2 м, вес судна не превышает 60 кг.

Чертеж 3.

Это крупногабаритная модель, которая предусматривает наличие двигателя мощностью от 50 л. с. Длина – 5,2 м, ширина – 2,08 м позволяют вместить на судне до 7 человек. Очень удобный и практичный вариант лодки, но требует серьезных трудозатрат и капиталовложений – строить ее лучше опытным мастерам.

После того как чертеж готов, следует позаботиться о наличии материалов. Для изготовления судна необходима влагостойкая фанера и деревянные доски. Не стоит экономить на материалах. Дерево должно иметь естественную влажность, никакой синевы, сучков и трещин. При выборе фанеры рекомендуется отдавать предпочтение российским производителям, поскольку она более качественная в отличие от китайской, которая быстро приходит в негодность и зачастую имеет неточную геометрию.

Капитальный ремонт лодки

Для капитального ремонта лодки вам необходимо:

- Набор для починки (входит в комплектацию плавсредства);

- Ножницы;

- Валик;

- Карандаш;

- Растворитель способствующий обезжириванию;

- Фен;

- Кисть для клеящего вещества.

Вырезаем округлую по форме заплату из запасной ткани. Она должна быть больше пореза на 4-5 см.

Расправьте ремонтируемое место на плоской поверхности, очистите от грязи и обезжирьте растворителем. Положите заплатку на дырку и обведите карандашом, смажьте обе поверхности клеем для ПВХ и дайте высохнуть.

По истечении 15-20 минут повторите процедуру и снова дайте время на подсыхание. Через 5 мин можно начинать непосредственно реставрацию. Потрогайте пальцем поверхность заплаты, он должен слегка прилипать.

Затем для активизации клейкой поверхности необходимо нагреть саму заплатку и место прокола, для этого идеально подойдет фен, только действуйте быстро, чтобы клей не высох.

Теперь можно прикладывать поверхности друг к другу клейкой стороной, и аккуратно выгоняя весь воздух проглаживать заплату валиком. После оставляем просыхать минимум на один день.

В заключение нашей статьи, можно сказать, что необязательно сильно тратиться на покупку или ремонт лодки. Приложив некоторые усилия, можно наслаждаться любимым делом.