Микротрещина в цилиндре

Признаки такие что и микротрещина в головке, повторятся не буду, а сразу опешу способ ремонта такого цилиндра. Хорошо если можно визуально найти такую трещину, это может быть скол в цилиндре, но чаще ее не видать, а проявляется она когда двигатель работает и нагревается до рабочей температуры. Сталкивался с микротрещиной, когда двигатель работал долго, и вдруг проявлялась микротрещина, но где она, неизвестно.

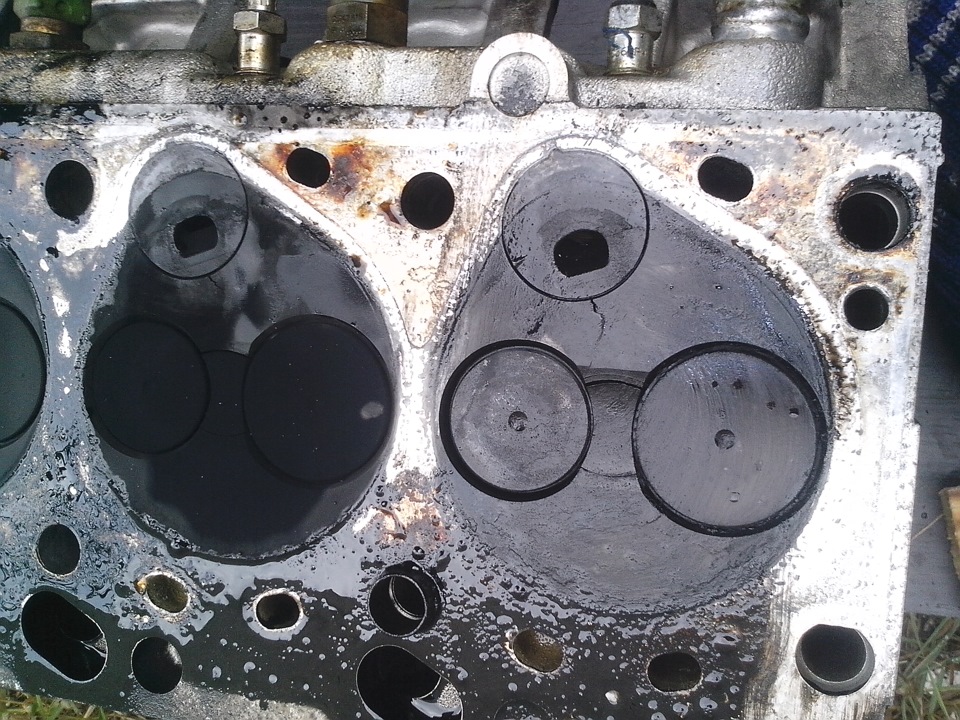

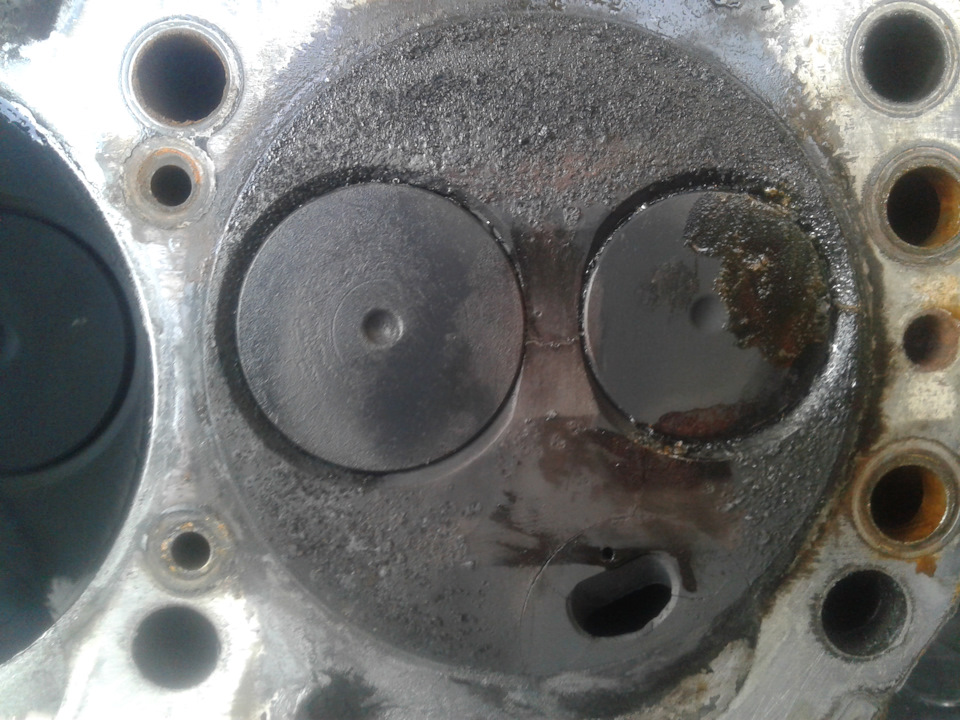

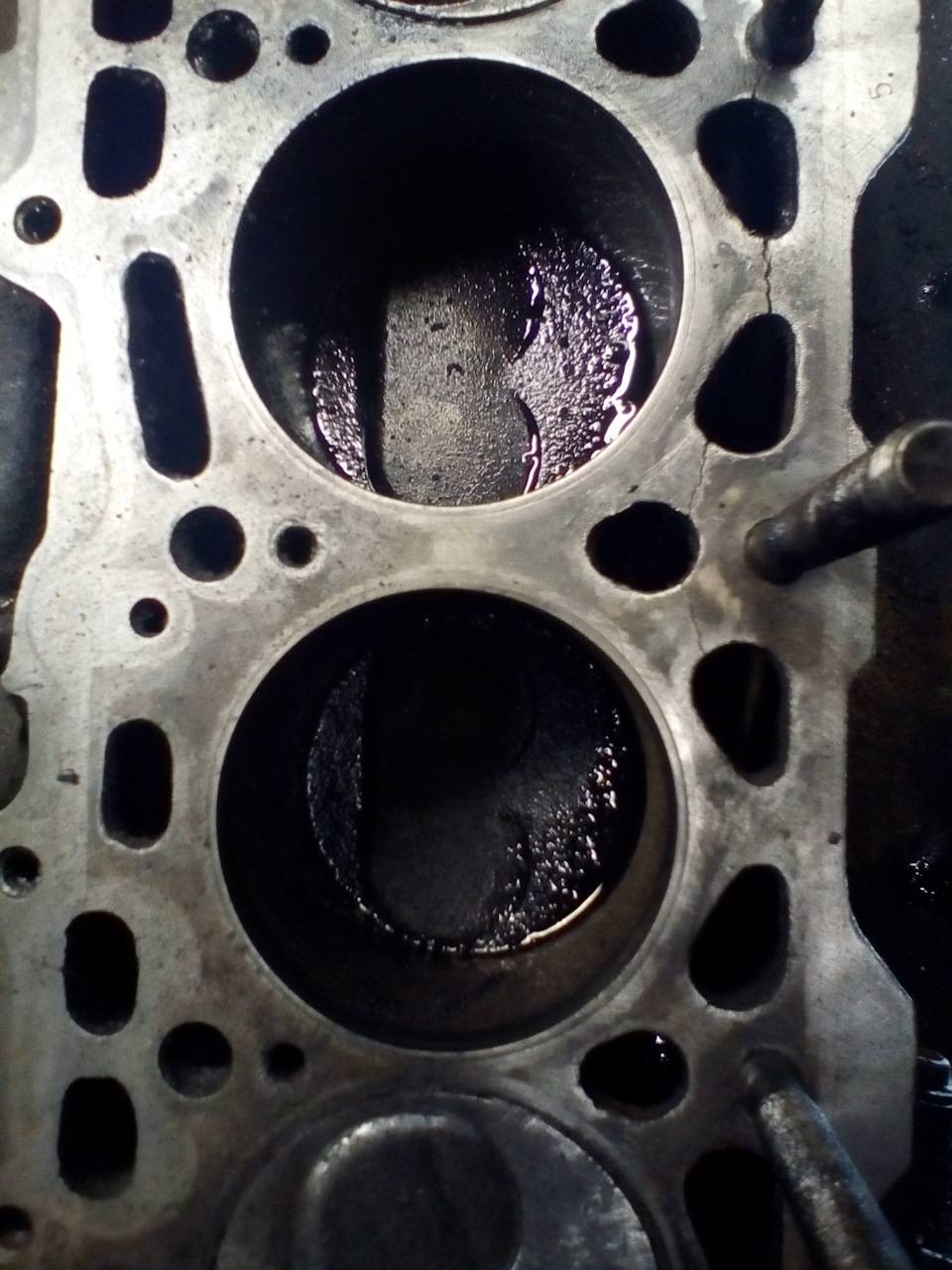

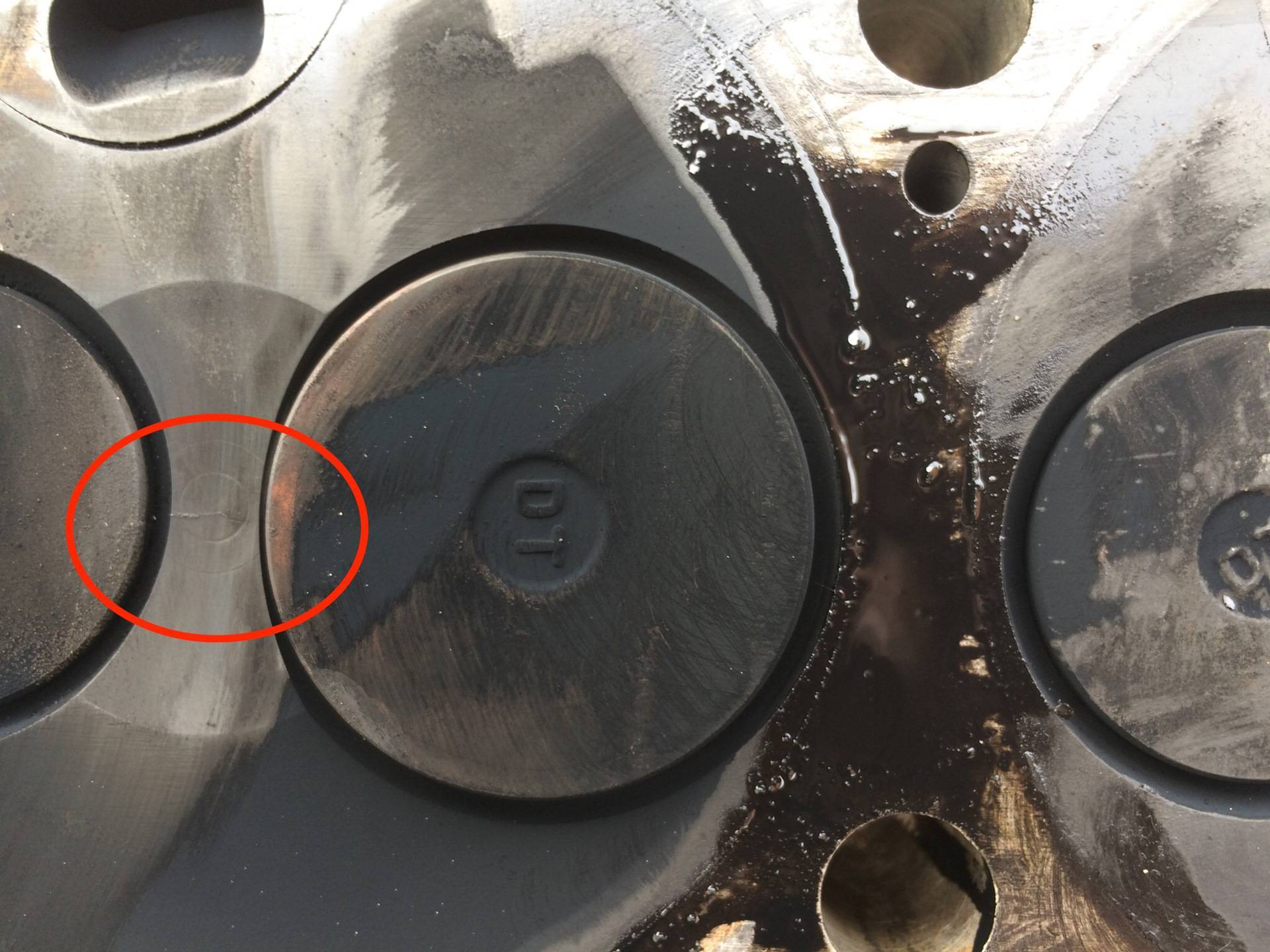

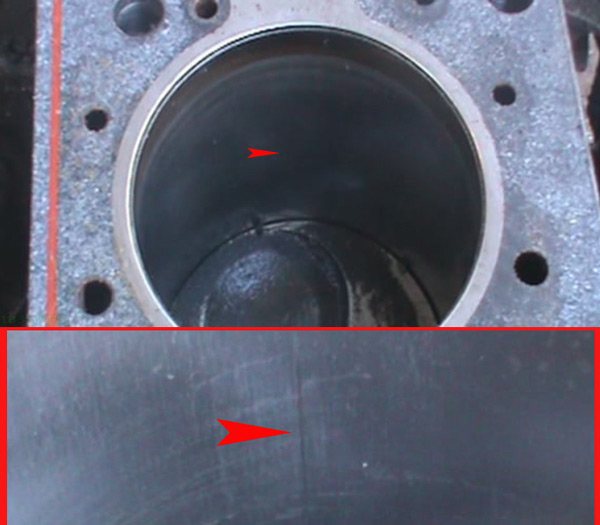

Фото. Трещина в цилиндре, отмечена стрелкой.

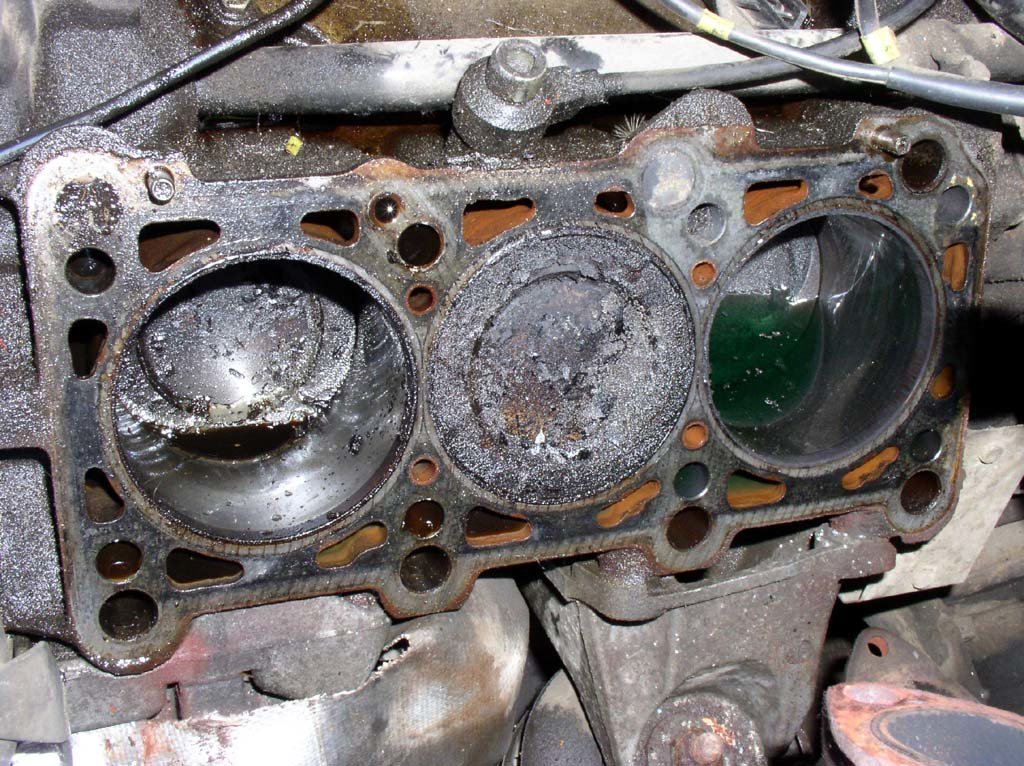

На фото видите блок двигателя ВАЗ 2106 с трещиной в цилиндре. А все потому, что этот блок рассчитан под поршни 79мм, его расточили под поршни 82мм. и видать плохо обкатывали, что и привело к этой трещине, признаки были такие, шли постоянные пузыри в расширительный бачек.

Мне попадались несколько машин с расточкой блока ВАЗ 2106 под поршни 82мм. и в принципе нормально работали. Но не советую этого делать, так как гильза цилиндра становиться очень тонкой, и есть большая возможность образования такой трещины.

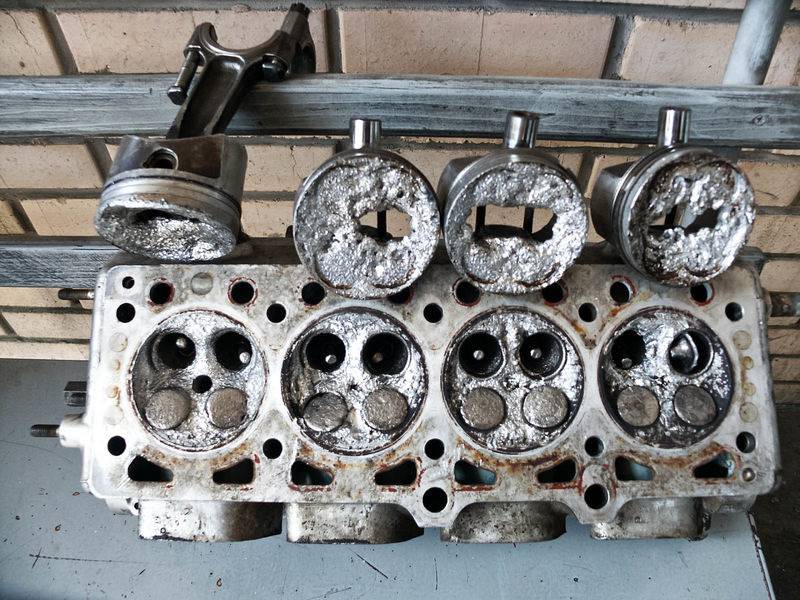

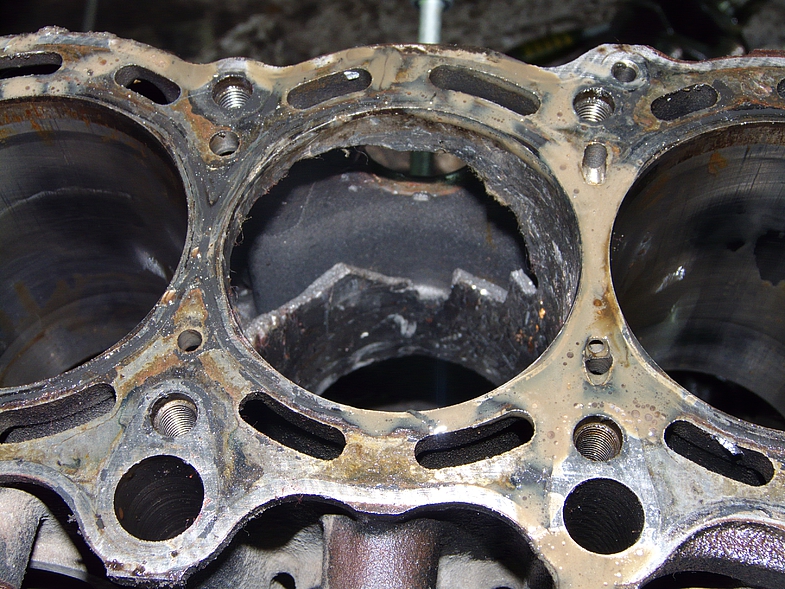

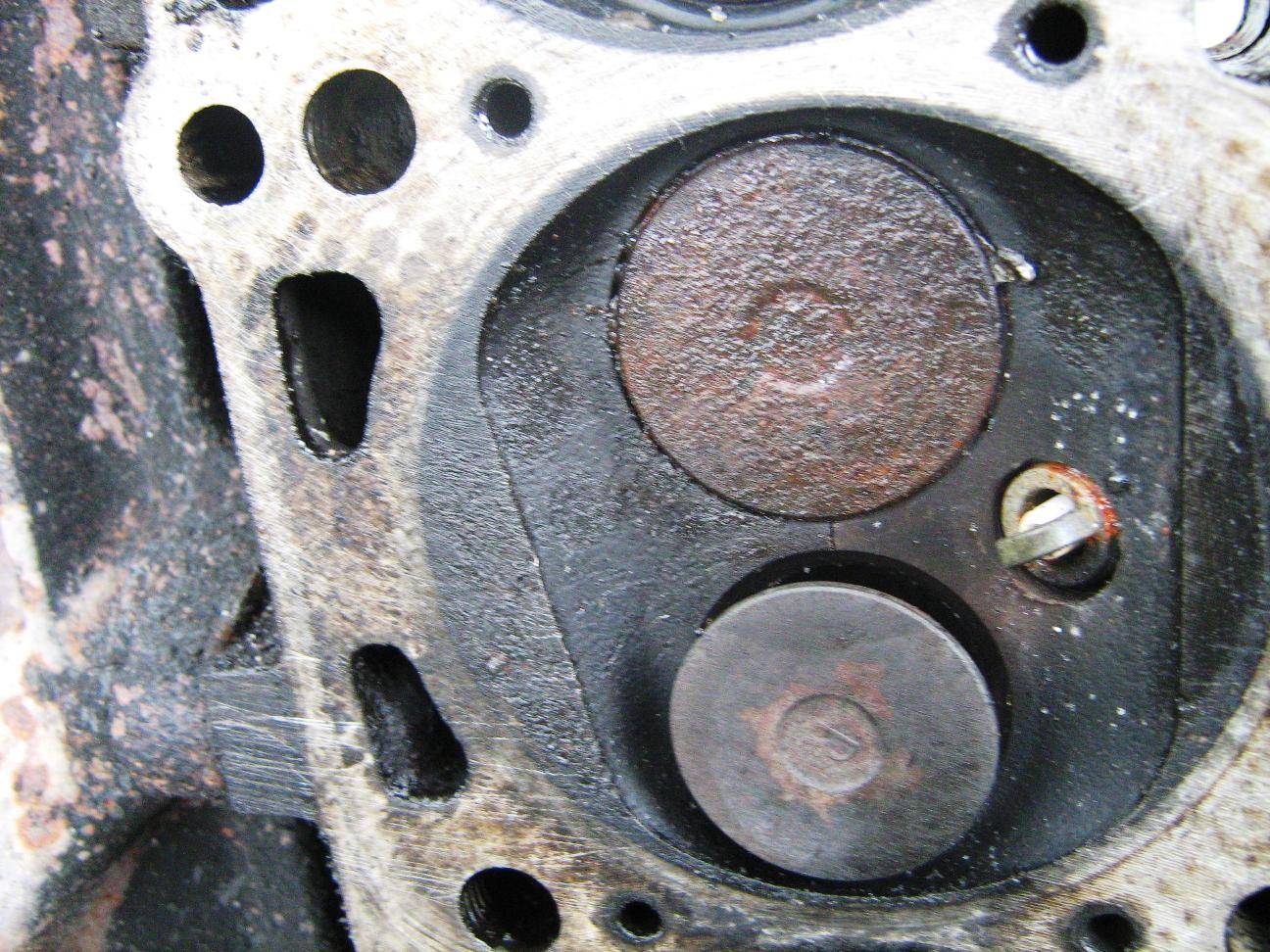

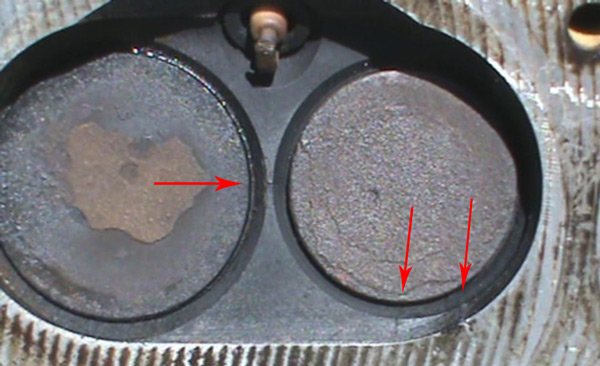

Фото

Головка с тремя трещинами, обратите внимание, эту головку фрезеровали на станке, но такая фрезеровка недопустима, так как остаются очень глубокие неровности, они сразу прожимаются металлической частью прокладки, что способствует быстрому прогоранию прокладки. Головка при фрезеровании должна быть абсолютно гладкая

Пришлось гильзовать этот блок, и ставить поршни 79мм. двигатель заработал как новый.

Всегда хозяина машины предупреждаю после того как снимаю головку и не нахожу прогара в прокладке и трещины в головке или блоке, что может быть две причины, и даю ему выбор с чего начнем первого, замены головки или будем гильзовать блок.

Главное чтобы расточник что растачивает цилиндры и гильзует блок был профессионал своего дела. Хороший расточник может отлично загильзовать даже явную трещину в цилиндре. Поэтому сразу предупредите расточника что в каком-то цилиндре микротрещина, (не знаю тонкости как гильзуют цилиндры) но несколько таких блоков двигателей после гильзовки ходят уже несколько лет и все нормально.

Обычно хозяин машины выбирает начинать с загильзовки блока, а если не поможет, тогда конечно придется менять головку.

Знаю одну девяносто девятую, которая ездит с такой микротрещиной, водитель просто слегка накручивает пробку на расширительный бачек чтобы его не раздувало, и она не кипит.

Неисправности ведущие к повреждению прокладки ГБЦ

В случае пробития прокладки головки блока цилиндров, перед заменой ее на новую, важно понять причину, вызвавшую этот дефект. Иначе пробой может сразу же произойти и на новой идеально установленной и качественной прокладке ГБЦ

Ниже приведены наиболее распространенные причины, приводящие к выходу из строя прокладки ГБЦ. При обнаружении в своем авто одного или нескольких указанных условий до пробоя, вовремя устранив их, можно предотвратить выход из строя прокладки.

Перегрев мотора

Наиболее распространенной причиной пробоя прокладки ГБЦ является именно перегрев, особенно частые и резкие повышения температуры. Помимо того, что перегрев двигателя подвергает прокладку ГБЦ влиянию высоких температур, так это еще и ведет к резкому расширению алюминиевой головки, что может привести к ее разрушению. Даже если она не сломалась сразу, постоянные перегревы ослабляют металл и впоследствии она рано или поздно выйдет из строя.

Причины перегрева двигателя:

- утечка жидкости из системы охлаждения;

- не работает вентилятор радиатора;

- сбой системы отвода отработанных газов;

- засор в радиаторе;

- неполадки в термостате;

- неисправная помпа;

- ослаблен ремень ГРМ;

- давно не обслуживалась система охлаждения;

- применение не того типа ОЖ;

- крышка радиатора закрыта неплотно;

- повреждение шланга радиатора.

Неправильное сгорание топливной смеси

Ранее воспламенение топливной смеси в камере сгорания также очень распространенная проблема. В нормальных условиях топливо сгорает равномерно. Однако детонация может быть нарушена из-за обедненной смеси, перегрева либо низкооктанового горючего.

Неправильное сгорание выражается детонацией либо ранним воспламенением. Первый возможен в случае медленно развивающегося воспламенения в цилиндре. Это ведет к тому, что возрастающее давление запускает второй фронт воспламенения на краю смеси, в итоге они сталкиваются и происходит детонация. Из-за ударной волны возникает внутренняя вибрация, что в итоге может привести к повреждениям мотора, в том числе прокладки ГБЦ.

Причины неправильного сгорания топлива:

- обедненная топливная смесь;

- плохо распространено топливо внутри камеры сгорания;

- неправильно отрегулировано зажигание;

- неисправности клапана EGR;

- некачественное горючее.

Второй вариант – это опережающее зажигание. В этом случае весь процесс начинается до зажигания свечи. При этом также возникает два фронта возгорания, которые в итоге сталкиваются. Такая неисправность сопровождается звенящим звуком. Исходящий из моторного отсека легкий постукивающий шум – это легкая форма такого дефекта.

- нагар в камере сгорания;

- перегрев выпускного клапана;

- неисправная свеча зажигания;

- неисправности в системе охлаждения;

- недостаточная смазка мотора.

Горячие точки

Часто выход из строя прокладки ГБЦ обусловлен низким качеством материалов, из которых она изготовлена.

Особенности конструкций мотора некоторых моделей, ведут к образованию горячих точек. Например, выпускные отверстия расположены на маленьком расстоянии, в этом месте и будет зона горячих точек. Если эти отверстия на прокладке не будут дополнительно усилены, тогда она быстро выйдет из строя.

Некоторые виды прокладок ГБЦ уплотняют небольшие неровности поверхности, допущенные при производстве, а также защищают детали от коррозии. Однако в процессе установки могут возникнуть некоторые сложности, а именно:

- повторно использовались старые болты;

- у одного или нескольких болтов повреждена резьба;

- болты недотянуты или перетянуты;

- поверхность блока цилиндров перед установкой головки не очистили, либо очистили плохо;

- нарушена последовательность затяжка болтов;

- неправильно использовался герметик;

- при очистке и шлифовке поверхностей блока применялись абразивные материалы.

Своевременное выявление условий, при которых может прогореть прокладка ГБЦ, поможет вам избежать дополнительных растрат на ее замену.

Заделываем трещины в головке и блоке двигателя электросваркой

Реанимации подвергаются все трещины, за исключением тех, которые проходят сквозь клапанные гнезда, зеркала цилиндров, а также плоскости прилегания блока и головки. В последнем случае изделие бракуют, в остальных стараются их реабилитировать, этим-то мы сейчас с вами, уважаемые читатели, и займемся.

В самом начале стоит сообщить о том, что существует несколько способов устранения дефектов. Коротко обо всех.

К первому способу можно отнести заделывание трещин с помощью обычной дрели или электросварки.

В случае если блок чугунный, то концы трещины можно засверлить сверлом и зашлифовать их под углом 90 по всей длине кругом, зубилом или каким-нибудь другим приспособлением.

Если вы выбрали ликвидацию трещин с помощью электросварки, то перед началом работы блок необходимо разогреть до 600-650С. Затем с помощью чугунно – медного присадочного прутка диаметром 5 мм и флюса, нужно нанести сплошной ровный слой, который не должен торчать над поверхностью металла более чем на пару миллиметров. После того, как трещина была заварена, блок следует медленно охладить в термошкафу.

Выше предложенный метод является не единственным, вы можете заварить трещину и без подогрева блока, но для этого вам понадобится электросварка.

Можно использовать более доступный способ, если нет под рукой магнитов. Поверхность, где имеется подозрение на трещины, тщательно промывается керосином или любым растворителем для краски. После этого на поверхность наносится жидкая краска и оставляется на 10-15 минут, далее поверхность протирается ветошью и все дефекты становятся заметны невооружённым глазом.

Также нередко используется способ с применением жидкости. Перед тем как залить в канал воду герметично закрываются все отверстия. В канал после воды под давлением закачивается воздух, можно использовать обычный автомобильный компрессор, после чего канал закрывается и блок оставляется на несколько часов. Места, в которых будет проступать вода, и укажут на наличие трещин. Можно и не ждать несколько часов, для этого блок погружается в воду, и пузырьки воздуха укажут на местоположение дефекта. При устранении трещин следует учитывать, что браться за заделку дефектов на гнездах клапанов, на зеркалах цилиндров и не месте соприкосновения блока и ГБЦ самостоятельно не рекомендуется.

Будет полезно: Как проверить давление ТНВД своими руками?

Причины выхода поршней из строя

Большинство современных двигателей внутреннего сгорания сконструированы таким образом, что ремонт поршней не представляется возможным. Поэтому при их поломке существует два варианта действий: приобретение нового блока цилиндров с кривошипно-шатунным механизмом (КШМ) или полная замена силового агрегата.

Поршни работают под воздействием высоких температур, и именно это чаще всего становится основной причиной их поломки. При перегреве происходит уменьшение зазора между поршнем и стенками цилиндра, что усиливает трение. Сами поршни нагреваются и увеличиваются в размерах. В результате на юбках и взаимодействующих с ними поверхностях появляются задиры.

Характер и положение задиров позволяет определить причины их возникновения. Например, если они появились по всей поверхности юбки поршня, то это свидетельствует об общем перегреве двигателя.

Причинами перегрева двигателя могут быть:

- Нарушение циркуляции охлаждающей жидкости или моторного масла

- Нерабочий термостат

- Засорение радиатора

- Уменьшение уровня антифриза из-за утечки

- Повреждение помпы

- Неисправность вентилятора охлаждения и т.д.

При недостаточной смазке поршневой палец становится синим, а в зоне бобышек возникают зазоры. В зависимости от конструкции двигателя пальцы могут быть плавающими (независимыми) или неподвижно установленными в верхней части шатуна. При заклинивании первого типа пальцев во втулке шатуна происходит перегрев бобышек, из-за чего на юбке образуются задиры в области их расположения.

При перегреве головки поршня задиры образуются между нижней частью поршня и верхней канавкой компрессионного кольца. В бензиновых двигателях это происходит из-за детонации или калильного зажигания, когда происходит преждевременное воспламенение топливной смеси.

Причинами появления задиров, помимо перегрева двигателя, могут быть:

- Неисправность датчика детонации

- Использование низкооктанового топлива

- Нарушение регулировки топливных форсунок в дизельных двигателях

- Несоответствие калильного числа свечей зажигания параметрам двигателя

- Неправильно выставленный угол опережения зажигания

- Слишком обогащенная/обедненная топливная смесь

Из-за перегрева на отдельных участках нижней части поршней могут образовываться трещины, а также может оплавиться металл, из которого изготовлены детали.

При несвоевременном обнаружении детонации или калильного зажигания внутри цилиндров двигателя стоит готовиться к ремонту цилиндро-поршневой группы. Из-за подобных проблем разрушаются поршневые кольца и их посадочные места, оплавляются кромки днища, возникают прочие повреждения, которые полностью выводя из строя поршни.

В дизельных двигателях повреждения поршневых колец и их посадочных мест свидетельствует о жестком сгорании топливной смеси. То же самое может происходить из-за применения некачественного топлива, большого количества различных присадок, некорректной работы форсунок или перебоев в работе системы зажигания.

Повышенный износ поршней может возникать из-за смывания защитной масляной пленки с их стенок. Часто это происходит по причине некорректной работы зажигания, загрязнения сажевого фильтра, постоянных запусков холодного двигателя и нарушения процесса воспламенения топливной смести внутри цилиндров.

Если отсутствует механический износ цилиндро-поршневой группы, определить, нуждаются ли рабочие элементы в замене можно по состоянию поршневых колец и их посадочных мест. На практике наиболее частой причиной срочного ремонта ЦПГ является обрыв ремня или цепи ГРМ.

При повреждении поршневых кольцах на этих элементах, поршнях и стенках цилиндров начинается образовываться нагар. Компрессия снижается либо полностью пропадает, внутрь картера начинают попадать отработанные газы, увеличивается расход масла, повышается вероятность его коксования.

Значительное снижение подвижности колец влечет за собой проблемы с запуском двигателя, появление дыма в выхлопных газах.

Ремонт трещины ГБЦ – сварка и штифты

Увы, но иногда автомобилисты допускают серьезные ошибки в эксплуатации своих стальных коней. За них приходится дорого платить, как правило. Вот, например, трещина головки блока цилиндров. Она может образоваться от перегрева либо замерзания антифриза. Обе причины – результат неправильного использования транспортного средства.

Как провести такой ремонт? Нелегко, но возможно! Главное, чтобы трещина не проходила через сами цилиндры, а также гнезда клапанов. Можно ремонт трещины ГБЦ своими руками выполнить при помощи эпоксидки и стеклоткани, а можно и сваркой воспользоваться, а также поставить штифты. Сварка может использоваться и газовая, и электрическая.

Технология работ протекать будет следующим образом:

1. Если блок из чугуна, то трещину надо сверлом ф5 мм. засверлить с обоих ее концов, а потом разделать ее вдоль зубилом на 80% толщины стенки блока;

2. Прежде чем начать сварочные работы, ГБЦ полагается нагреть до +600С;

3. Используя газовую горелку и чугуномедный пруток, специалист должен наварить непрерывный слой металла. Допускается выступ шва максимум на 1,5 мм.;

4. Когда блок благополучно заварен, его надо плавно охладить, используя термошкаф.;

5. Заваривать трещину ГБЦ можно и без проведения разогрева. Но тут надо использовать не газовую сварку, а электрическую.;

6. Сварочный шов с целью дополнительной защиты и надежной герметизации надо покрыть эпоксидкой.

Можно попробовать установить штифты – так тоже заделываются трещины ГБЦ:

1. И снова сверлом засверливаем 4-5 мм. оба конца злополучной трещины;

2. Аналогичным сверлом нужно насверлить отверстий и вдоль всей трещины, выдерживая интервал меж ними 6-8 мм.;

3. Теперь надо взять метчик и создать в отверстиях резьбу. По ней следует потом вкрутить медные вставки, оставив торчать наружу концы максимум 2 мм.;

4. Теперь между установленными штифтами следует сверлить новые отверстия. Делать это надо так, чтобы новые отверстия могли перекрывать на 1-2 мм. старые;

5. В новые отверстия аналогично нужно ввернуть штифты. Должна получиться непрерывная полоса из штифтов, солединенных друг с другом.

Конечно, ремонт трещины ГБЦ легким делом не назовешь в любом случае. Не каждый автовладелец может провести данное мероприятие своими силами. При сомнении в успешном исходе гораздо выгоднее обратиться в автосервис.

Видео о том как проверить ГБЦ на микротрещины:

Видео о том как можно отремонировать ГБЦ автомобиля ВАЗ:

Рассмотрим поэтапно проведения ремонта по технологии Seal-Lock.

- Визуальный осмотр на наличие трещин, применение ультразвуковых или магнитопорошковых методов обнаружения скрытых трещин.

- Определение границы трещины и засверливание по краям для исключения дальнейшего развития.

- Высверливание боковых отверстий для установки скрепок перпендикулярно трещине. Скрепки, изготовленные из высокопрочной стали и термически обработанные, останавливают дальнейшее расширение трещины при установке винтов (этот процесс описывается ниже). Производится предварительная проковка скрепок специальным пневмомолотом Seal-Lock.

- Следующий этап – это установка специальных конических винтов вдоль всей трещины между установленными уже скрепками. Для каждого винта сверлится отверстие, нарезается резьба специальным коническим метчиком. Каждое отверстие смазывается герметикам Seal-Lock для предотвращения образования пустот в зоне заделки. Термостойкость герметика – 1700 ?С.

- Установка винта в резьбовое отверстие (селанс – для чугунных деталей, алюмаланс – для деталей из алюминия) с усилием, необходимым для плотного натяга в витках резьбы. Оставшаяся на поверхности часть срезается и рядом, вдоль трещины, высверливается отверстие так, чтобы засверлилась часть материала срезанного винта. И так далее до заполнения всей трещины.

- Проковка пневмомолотком металла скрепок, винтов и самой ремонтируемой детали. Таким образом создается непрерывный ряд из материала заглушек, соединенных между собой и деталью на молекулярном уровне. Он представляет собой бесшовное соединение.

- Шлифовка места ремонта. Если требуется, производится опрессовка под давлением.

По этой технологии устраняются пробоины в блоке двигателя. Место пробоя обрабатывается, чтобы оно приняло форму для упрощения изготовления заплатки. Изготовленная заплатка при установке плотно прилегает к посадочному месту. По полученному стыку двух деталей устанавливаются с перекрытием конические болты.

Резюмируя вышеописанную технологию Seal-Lock, упростить и сделать надежным ремонт позволило применение особого материала скрепок и винтов. Эти детали изготовлены из прочного и одновременно пластичного сплава, способного при небольших нагрузках и без нагрева связать между собой металлы на молекулярном уровне.

Это интересно: Установка мотора своими руками

Трещина в блоке или головке блока цилиндров, симптомы, как определить и заделать

Независимо от того, какой металлический сплав применяется в изготовлении блока, со временем в ходе работы может образоваться трещина в блоке цилиндров двигателя.

Визуально можно выявить глубокие разрывы, а вот микротрещины «на глаз» не определить.

Вероятные симптомы и причины

Ниже описаны признаки, по которым можно косвенно определить трещину в блоке или головке. Хотя, описанные признаки могут означать и иные неисправности.

Перегрев двигателя, из системы полностью вытекает антифриз. Если не стоит вопрос о герметичности самой системы охлаждения, в этом случае необходимо проверить насколько хорошо затянуты болты ГБЦ

Важно: будьте осторожны, при протяжке болтов они могут лопнуть.

Некорректная работа прибора управления температурой (термопары), вследствие перегрева происходит деформация головки блока цилиндров.

Неисправность пробки расширительного бачка, в которой клапан не держит давления, образуются воздушные пробки.

В тёплую погоду происходит колебание температуры двигателя. Стрелка термодатчика производит резкие скачки в сторону увеличения, либо уменьшения температур.

Вибрация двигателя или «троение», особенно это ощутимо при подъёме в гору. Как показывает практика, это один из распространенных симптомов образования именно микротрещин

Важно: чтобы подтвердить наличие микротрещин на блоке цилиндров или убедиться, что есть трещина в ГБЦ, выкрутите свечу зажигания. Если свеча мокрая, попробуйте жидкость на язык. Сладкий вкус означает что это антифриз, попадающий через микротрещину в масло. Долейте охлаждающую жидкость и включите двигатель, не закрывая капот и крышку расширительного бака. Если жидкость сразу начнёт кипеть, это верный признак наличия трещины в ГБЦ.

Велика вероятность появления трещин возле направляющей втулки или втулки впускного клапана. В этом случае головку придется менять.

Уходят газы. Для определения утечки можно надеть резиновую медицинскую перчатку на расширительный бачок, или горловину радиатора, и закрепить канцелярской резинкой. Если перчатка надувается, значит проблема есть.

Как показывает практика, это один из распространенных симптомов образования именно микротрещин

Важно: чтобы подтвердить наличие микротрещин на блоке цилиндров или убедиться, что есть трещина в ГБЦ, выкрутите свечу зажигания. Если свеча мокрая, попробуйте жидкость на язык

Сладкий вкус означает что это антифриз, попадающий через микротрещину в масло. Долейте охлаждающую жидкость и включите двигатель, не закрывая капот и крышку расширительного бака. Если жидкость сразу начнёт кипеть, это верный признак наличия трещины в ГБЦ.

Велика вероятность появления трещин возле направляющей втулки или втулки впускного клапана. В этом случае головку придется менять.

Уходят газы. Для определения утечки можно надеть резиновую медицинскую перчатку на расширительный бачок, или горловину радиатора, и закрепить канцелярской резинкой. Если перчатка надувается, значит проблема есть.

Антифриз лучше использовать импортный и безсиликатный G-11 – для алюминиевых блоков. Для чугунных блоков цилиндров лучше использовать антифриз красный, штатный. Он рассчитан под температуру -80 +135.

На заметку: на верхней плоскости блока цилиндров могут появиться трещины вследствие плохой промывки и продувки блока перед сборкой. В результате этого в резьбовых отверстиях под болты остается грязь и жидкость.

Методы определения

Чтобы окончательно убедиться в образовании микротрещин, существует несколько способов определения дефектов.

- Производится установка магнитов по корпусу устройства или ГБЦ. Сверху насыпается металлическую стружку. Она начинает двигаться к местам установки магнитов, забиваясь в трещины.

- На тщательно промытую ацетоном либо керосином поверхность ГБЦ наносим особую жидкую краску и ждем 10 минут. После этого чистой тряпкой стираем оставшуюся краску. Дефекты после такого метода обнаруживаются сразу.

- Для проверки целостности можно использовать жидкость. Для этого необходимо герметично закрыть все отверстия и залить в канал воды. С помощью насоса закачиваем в канал воздух под давлением 0,7 Мпа. Оставляем блок в таком состоянии на несколько часов. Ушедшая вода скажет о том, что в головке блока присутствуют дефекты. Таким же образом целостность проверяется путем погружения блока в емкость с водой. В этом случае пузырьки покажут место трещин.

Места расположения дефектов, за устранение которых браться не стоит.

- на клапанных гнёздах;

- на зеркалах цилиндров;

- на плоскости прилегания блока и головки.

Как заделать трещину в блоке цилиндров

В зависимости от масштаба повреждения, можно использовать различные способы ремонта блока цилиндров. Стоит отметить, что в некоторых случаях целесообразнее произвести замену блока, а не его ремонт.

Методом сварки

Самый распространенный способ заделывания трещины в блоке цилиндров. При этом сваривание блока цилиндров достаточно сложная работа, поскольку предполагает четкое соблюдение технологического регламента. Если допустить ошибки при сварке, в процессе работы двигателя шов разойдется и проблема вернется.

При сварке изначально происходит засверливание концов трещины на блоке цилиндров. Это необходимо сделать, чтобы избежать вероятности распространения трещины. Засверливание и дальнейшая шлифовка проводятся под углом в 90 градусов.

Далее начинается сам процесс сварки. Для этого блок цилиндров нужно разогреть до 650 градусов по Цельсию, после чего с помощью присадочного чугунно-медного прута и флюса накладывается сплошной шов. Далее деталь постепенно охлаждается в термошкафу.

Важно: Нельзя резко охладить деталь, иначе это приведет к разрыву шва. Стоит отметить, что можно выполнить сварку блока цилиндров не разогревая его

Для этого стоит воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончанию работ наложенный шов обязательно необходимо обезжирить при помощи ацетона или специальных составов. Поверх шва далее нужно нанести слой эпоксидной пасты шпателем. Далее деталь нужно “подсушить”, оставив ее при комнатной температуре на 24 часа, чтобы эпоксид полностью засох. Завершающая стадия — шлифовка обработанного шва

Стоит отметить, что можно выполнить сварку блока цилиндров не разогревая его. Для этого стоит воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончанию работ наложенный шов обязательно необходимо обезжирить при помощи ацетона или специальных составов. Поверх шва далее нужно нанести слой эпоксидной пасты шпателем. Далее деталь нужно “подсушить”, оставив ее при комнатной температуре на 24 часа, чтобы эпоксид полностью засох. Завершающая стадия — шлифовка обработанного шва.

Методом наложения эпоксида и стеклоткани

Простой способ, который позволяет устранить незначительные трещины на поверхности блока цилиндров. Метод подразумевает создание на поверхности трещины дополнительного слоя, выполненного из эпоксидной пасты и стеклоткани.

Для заделывания трещины данным способом предварительно нужно хорошо обезжирить поверхность, чтобы накладываемые составы лучше “прижились”. Далее поочередно накладывается несколько слоев эпоксидной пасты и несколько слоев стеклоткани. Последним слоем должен быть именно эпоксид.

Методом SEAL-LOCK

Довольно трудоемкий современный способ устранения трещин блока цилиндров. Его явное преимущество — возможность проводить работы без сварки и без демонтажа самого двигателя. Суть метода заключается в заполнении имеющихся трещин мягким металлом.

Выполняется работа следующим образом:

- Первым делом нужно локализовать повреждение. Трещина с краев засверливается;

- После этого поперек трещины высверливаются отверстия с предусмотренным технологией шагом. В данные дырки помещаются стяжки-скобы, связывающие края трещины. Подбирать скобы следует исходя из вида раскола. На станциях технического обслуживания обычно имеются самые распространенные скобы по длине и форме, при необходимости они могут быть выполнены на заказ для конкретного разлома;

- Между установленными скобами просверливается отверстие и выполняется при помощи специального метчика нарезка конусной резьбы;

- Для устранения окисной пленки выполняется обработка полученного отверстия;

- Заглушка-конус закручивается в образованное резьбовое отверстие;

- Следом нужно подпилить “лишнюю” часть заглушки, которая возвышается над площадью поверхности блока цилиндров. После обязательно “докрутить” при помощи специальных инструментов заглушку посильнее, в результате чего подпиленная область обломается;

- Далее нужно выступающие остатки заглушки зашлифовать;

- После этого переходят к высверливанию следующего отверстия, которое должно частично перекрывать прошлое отверстие с установленной заглушкой. Таким образом заполняется заглушками вся трещина;

- Образованный данными заглушками шов после окончания работ нужно обязательно дополнительно спрессовать, чтобы он более надежно фиксировал разрыв.

В отличие от метода ремонта путем сварки шва, способ SEAL-LOCK позволяет получить более надежный шов, который не восприимчив к температурным перепадам.

Как проверить герметичность клапанов

Затягиваем болты головки блока цилиндров правильно основные правила и требования к выполнению работ

Нормальная эксплуатация автомобиля во многом зависит от правильной работы газораспределительной системы. Ключевая роль в этом отводится выпускным и впускным клапанам. Они должны иметь плотное прилегание на головке блока цилиндров к своим седлам. Только в , в камере сгорания будет создаваться необходимое давление.

- Перед тем как проверить герметичность клапанов с их седлами, необходимо снять головку блока цилиндров (ГБЦ). Очистите ее и корпус подшипников от грязи и нагара, удалите со стенок камер сгорания отложения металлической щеткой, отмойте на ней масляные отложения.

- Внимательно осмотрите корпус подшипников и головку блока цилиндров. Они не должны иметь трещин и быть целыми. Следует осмотреть рабочие поверхности корпуса подшипников, опор распределительного вала и стенки у посадочных отверстий гидротолкателей. На них не должно быть следов наволакивания металла и задиров. Направляющие клапанов и седла должны плотно сидеть в головке блока цилиндров. Не допускается их смещения во время работы газораспределительного механизма. У клапанов и седел не должно быть трещин и следов прогорания.

- Плоскостность ГБЦ проверить специальным шаблоном. При его отсутствии это можно сделать при помощи слесарной широкой линейки. Она прикладывается по диагонали ребром к привалочной нижней плоскости головки блока. Необходимо убедиться, что зазора между ребром линейки и плоскостью не существует. Он может быть как в средней части плоскости, так и по ее краям. По обеим диагоналям зазор замеряется плоскими щупами. 0,1 мм – это максимально допустимое значение для зазора. При больших значениях зазора привалочная плоскость фрезеруется или заменяется.

- Проверяется герметичность головки блока цилиндров. Для этого заглушается окно подачи на термостат, расположенное на ее торцевой поверхности. После этого следует перевернуть головку для заполнения керосином ее внутренней рубашки охлаждения.

- Следует убедиться в том, что нет утечек керосина из головки блока цилиндров. Если вы ее обнаружили, тогда головка блока, либо ремонтируется при помощи холодной сварки, либо заменяется на новую.

- Как проверить герметичность клапанов ГБЦ? Для этого головку блока нужно положить на горизонтальную поверхность, чтобы привалочная плоскость оказалась вверху. Далее камеры сгорания ГБЦ заполняются керосином. После чего необходимо выждать 10 минут. Если уровень жидкости снизился, то это означает, что один или оба клапана негерметичны.

- Негерметичность клапанов устраняется при помощи их притирки к седлу. Но это в том случае, если на тарелке клапана и на самом клапане нет механических повреждений и трещин. Для проведения этой работы с клапана снимается маслосъемный колпачок. Из направляющей втулки вытаскивается клапан. На рабочую поверхность клапана наносится притирочная паста. Чаще всего применяют «Алмазную». Клапан устанавливается в головке блока, а на его стержне закрепляется притирочное приспособление.

- Клапан прижимается к седлу и поворачивается из стороны в сторону. После 12-15 поворотов его поворачивают на 90 градусов и процесс продолжается. Притирка проводится до тех пор, пока на тарелке клапана и седле не образуется равномерная поверхность, а на рабочей поверхности должен получиться ровный слой пасты, имеющий характерный цвет. Остатки притирочной пасты необходимо будет удалять с обоих элементов. Клапан устанавливается на место в обратном порядке, а маслосъемные колпачки заменяются.

Имейте в виду, что притирка необходима больше для контроля качества самого сопряжения, чем для обработки. Если вытереть насухо притертые поверхности, а после этого провернуть клапан несколько раз в обе стороны и одновременно прижимать его к седлу, тогда на фасках деталей должна появиться блестящая линия. Если она получилась замкнутой, то есть проходит по всей окружности – это будет означать, что прилегание у деталей хорошее, и вы все сделали правильно.