Разновидности

Chester Molecular выпускает фиксаторы нескольких групп: A, B, C, D, E. Каждый состав относится к одной из трех категорий:

- Низкопрочные клеи – задействуются в соединениях, подверженных частой разборке. Как правило, это резьбы небольшого диаметра, закрученные с невысоким крутящим моментом. К данной категории относятся составы Chester Molecular А-12, А-36, А-80.

- Среднепрочные «разъемные» составы – обеспечивают более сильное соединение, устойчивое к различным нагрузкам. Подобные характеристики есть в фиксаторах Chester Molecular В-12, В-36, В-80 и С-12, С-36, С-80.

- Вещества высокой прочности – задействуются в узлах, не предназначенные для частой разборки. Например, Chester Molecular D-12, D-36, D-80, E-12, E-36, E-80. Материалы не теряют своих свойств на неочищенных поверхностях и выдерживают температуру более +100°С.

Все смеси анаэробные, помещаются в тюбики, банки и другие сосуды. Они не вступают в реакцию с кислородом. После попадания на поверхность, в условиях, когда объем воздуха минимизируется (при закручивании резьбы), вещества застывают, выполняя все свои функции.

Состав

Основа многих жидких фиксаторов – полигликоль метакрилат, а также специальные добавки. В более сложных смесях (категории D и E) может присутствовать акриловая кислота, бисфенол А этоксила диметакрилат, 2-гидроксипропилметакрилат и т.д.

Характеристики

Клеи герметики Chester Molecular обладают следующими свойствами:

- облегчение монтажа за счет высоких смазывающих показателей;

- обеспечение равномерности распределения нагрузки между частями резьбы;

- препятствование самоотвинчиванию;

- обеспечение герметичности соединения, вне зависимости от усилия затяжки;

- защита поверхности от коррозии – демонтаж соединений проходит без повреждений;

- устойчивость к различным жидкостям и топливу.

Время полимеризации у разных материалов неодинаковое и зависит от состава конкретного вещества. Отдельные разновидности не сразу проявляют свои свойства, поэтому скрепленный механизм не рекомендуется сразу использовать на максимальных нагрузках. Иначе необходимо точно знать время полного застывания фиксатора.

Кроме этого, при подборе средства для конкретного узла нужно знать уровень ответственности соединения, условия работы, приблизительное число разборок и сборок механизма, размеры соединяемых компонентов, их месторасположение и степень доступности.

Жидкие герметики удобнее всего наносить через капельницу флакона. При задействовании шпателя или кисти анаэробную смесь переливают в удобный стеклянный или эмалированный сосуд.

Чем смазать резьбу?

- Дедовские методы. То, что старые гайки и болты сложно открутить со временем, знали еще наши прадеды, именно они первыми придумали способы защиты резьбовых соединений. Во время сборки того или иного узла болты и гайки окунались или промазывались “отработкой”, нигролом или солидолом. Такая обработка хоть и ненадолго все же позволяла защитить резьбу от воздействия влаги и препятствовала появлению коррозии. Недостаток этого метода в том, что со временем эти смазочные вещества смываются или вытекают под воздействием высоких температур. Хотя следует отметить, что использование данного метода все же упростит будущую разборку и избавит вас от необходимости резать болты болгаркой или рубить их зубилом.

- Графитовая смазка. Графитовая (или графитная) смазка предназначена для смазки и последующей защиты резьбовых соединений и механизмов подверженных нагрузке. Плюсом данной смазки является тот факт, что даже при воздействии на нее влаги или даже частичном вымывании, высыхании и т. д. на трущейся поверхности остается тонкий графитовый слой. Именно этот слой обеспечит скольжение резьбы во время разборки или раскручивания резьбовых соединений. Графит прекрасно защищает металлы подверженные окислению, коррозии и хорошо подходит для обработки деталей и резьбовых соединений ходовой части (тросики, петли, сцепные механизмы, втулки, и т. д.).

- Литол. Литол пришел на смену более старой смазке — солидолу. Литол по сравнению с солидолом более универсальный, как и предыдущие смазки отличается водостойкостью и применяется преимущественно на трущихся деталях. Данная смазка обладает прекрасными консервационными свойствами и надежно защищает металлические детали и резьбовые соединения от коррозии.

- Медная смазка (паста). Используется преимущественно для обработки тыльной стороны тормозных колодок, деталей и резьбовых соединений выхлопной системы, а также других местах, которые подвергаются высоким температурным нагрузкам (до 1100 °С). Отлично защищает металл от коррозии, препятствует прикипанию и упрощает разборку спустя многие годы эксплуатации. Недостаток заключается в том, что такая паста стоит недешево, поэтому обрабатывать ею резьбовые соединения — дорогое удовольствие. Медная паста прекрасно выполняет защитную функцию и является одной из самых эффективных средств защиты резьбовых соединений.

- Антикор (“Мовиль” или аналоги). Что такое антикоррозионная обработка знают все, но не многие знают о том, что этим средством можно обрабатывать резьбу. В принципе логично, что антикоррозионное средство применяют именно в тех местах, где чаще всего появляется ржавчина. Единственный минус в том, что после застывания и нескольких лет эксплуатации, “Мовиль” действует подобно клею и может создать дополнительное сопротивление при попытке открутить болт или гайку.

Лучшие фиксаторы от Chester Molecular и других производителей

Chester Molecular – мировой лидер по производству веществ для обработки резьбовых соединений любой транспортной и промышленной техники. Кроме этого компания выпускает вспомогательные составы, которые могут использоваться вместе с фиксирующими жидкостями.

Chester Molecular A-80

Смесь предназначена для слабой фиксации и легкого демонтажа посадочных и резьбовых соединений, размером – М36-М80, при зазоре 0,1 – 0.25 мм. Усилие на сдвиг – менее 10 МПа. Вещество также задействуется для герметизации и защиты металлических деталей от коррозии, крепежных болтов от протечек. Основа вещества – пероксиды органические, акриловые и метакриловые эфиры. Вязкость высокая, сила схватывания низкая.

Chester Molecular B-36

Состав подходит для средней фиксации соединений, размером М36-М80 и посадочных узлов при зазоре – 0,04 – 0.15 мм. Усилие на сдвиг – от 9 до 18 МПа. Также смесь задействуется для герметизации, защиты от коррозии и крепления подшипников большого диаметра. Вязкость и сила схватывания – средняя. Основа смеси – акриловые и метакриловые эфиры, а также органические пероксиды.

Chester Molecular C-80

Клей для сильной фиксации резьбовых узлов, размером – М36 – М80, при зазоре 0,10 – 0.25 мм, работающих в условиях сильных нагрузок. Усилие на сдвиг – от 15 до 25 МПа. Материал также подходит для герметизации резьбовых и посадочных узлов, испытывающих сильные воздействия, фиксации двухсторонних винтов и посадки подшипников. Вязкость и сила схватывания – высокие. Вещество содержит органические пероксиды, акриловые и метакриловые эфиры.

Chester Molecular D-12

Анаэробный клей, предназначенный для сильной фиксации соединений (усилие на сдвиг –от 20 до 55 МПа), размером М3 – М12, при зазоре – 0,02-0.04 мм. Также задействуется для герметизации резьбовых и посадочных узлов, работающих под воздействием сильных нагрузок, соединения двухсторонних винтов и посадки подшипников. В основе вещества – акриловые и метакриловые эфиры, а также пероксиды органические. Вязкость – низкая, сила схватывания – высокая. Допускается обработка поверхностей без предварительной очистки.

Chester Molecular E-12

Вещество предназначено для сильной фиксации узлов, размером М3 – М12, при зазоре 0,02 – 0.04 мм. Усилие на сдвиг – от 20 до 40 Мпа. Также смесь обеспечивает герметизацию винтовых, пазовых соединений и закрепление подшипников. Защищает сильнонагруженные соединения от самораскручивания и коррозии. Рабочая температура вещества – до 250°С. Вязкость и сила схватывания – высокие. В составе смеси есть акриловые и метакриловые эфиры, органические пероксиды. Обработка поверхностей возможна без предварительной очистки.

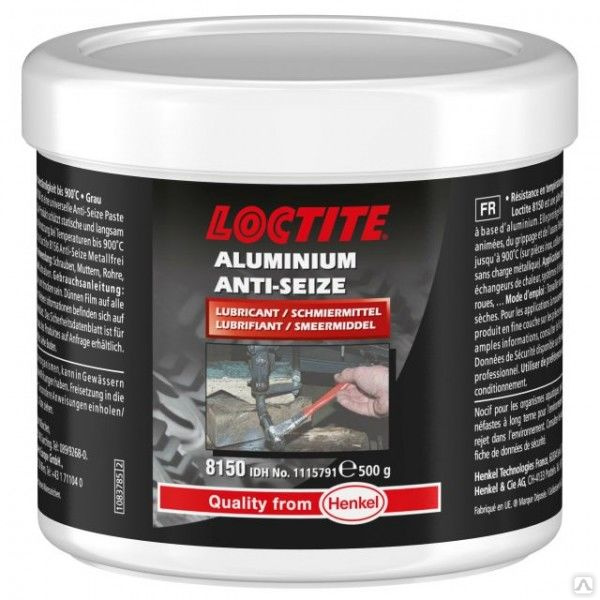

Кроме Chester Molecular, качественные фиксаторы выпускает немецкая компания Henkel под брендом Loctite. В основе всех составов – эфир диметакрилата. Особенность веществ в видимости при ультрафиолетовом освещении, что облегчает проверку наличия материалов на поверхности деталей.

Loctite 222

Фиксатор невысокой прочности, подходит для любых компонентов, сделанных из металла. Материал наиболее эффективен при покрытии алюминиевых и латунных деталей. Состав рекомендуется применять для обработки крепежей с потайной головкой, где возможен срыв резьбы при откручивании. Смесь устойчива к маслам и другим жидкостям. Полная полимеризация достигается в течение недели. Предельная величина резьбы – М36.

Loctite 245

Материал средней прочности, не стекающий с поверхности после обработки. Подходит для любых узлов, требующих простого демонтажа с помощью подручного инструмента. Предельная величина резьбы – М80. Температура рабочей среды – от -55°C до +150°C. Период ручной прочности: сталь – 20 мин., латунь – 12 мин., нержавеющая сталь – 4 часа.

Рекомендованные статьи

Смазка для узлов трения машин

2020-06-17 08:46:11

Защитные покрытия

2020-06-26 16:36:11

Пищевые смазки weicon

2020-06-26 19:58:12

Вакуумные смазки

2020-07-12 12:00:01

Твердосмазочные покрытия Modengy

2020-07-17 20:28:10

Компрессорные масла

2020-07-24 18:13:11

Защитные покрытия для металлов

2020-08-15 00:46:08

Защитные покрытия крепежа

2020-08-22 16:29:02

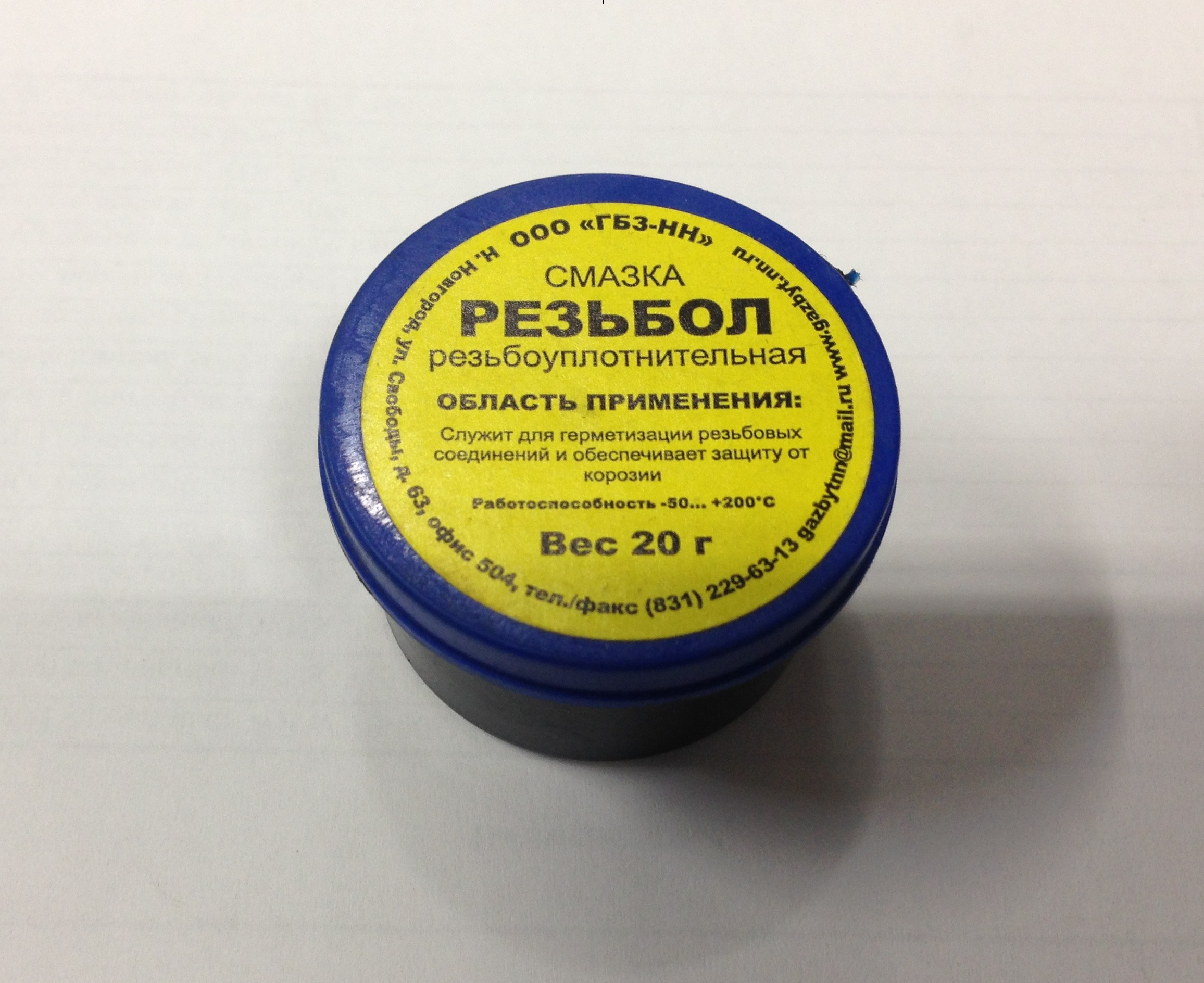

Состав и сфера применения

По составу резьбовые пасты схожи с консистентными материалами, но содержание твердых частиц у них более высокое. Это обеспечивает отличный смазывающий эффект, высокую герметизацию, термоокислительную стабильность и продолжительную защиту от схватывания контактных поверхностей. Формула смесей создается на базовом минеральном или синтетическом масле, дополняется присадками и загустителями.

Вещества предназначены для выполнения двух ключевых функций:

- герметизация – паста должна предотвращать попадание в резьбовые соединения окислителей (жидкости, пары, газы), пресекать появление на поверхности ржавчины и оксидов;

- разделение – в условиях высокого давления и температуры на резьбе появляются повреждения, вызванные «свариванием металла», поэтому смесь должна выполнять разделительную функцию, выдерживая сильные контактные нагрузки при небольшом слое.

Область использования материалов зависит от качественного состава и температурного диапазона работы. На основе вида твердых частиц, входящих в состав смеси, смазки задействуются в следующих направлениях:

- Политетрафторэтилен – снижение износа, защита от любых воздействий окружающей среды, монтажно-сборочные мероприятия. Температурный максимум – 300 ˚С.

- Дисульфид молибдена – эффективное снижение износа и задиров, сопротивление серьезным нагрузкам, монтаж и напрессовка. Рабочая температура – до 400 ˚С.

- Алюминий – высокотемпературные резьбовые сопряжения и шарнирно-болтовые узлы. Предельная температура – 1100 ˚С.

- Медь – формирование токопроводящих слоев и высокотемпературных узлов (до 1100 ˚С).

- Никель – экстремально высокие температуры (до 1400 ˚С), шарнирные и резьбовые узлы.

- Керамические агенты – соединения, работающие в агрессивных средах с высокой влажностью и экстремальной температурой (до 1400 ˚С). Предназначены для нержавеющих и цветных сплавов резьбовых пар.

Пасты реализуются в тюбиках, банках, ведрах, бочках и других емкостях небольшого, среднего и крупного объема.

Литол-24

Многоцелевая универсальная смазка Литол-24 представляет собой мягкую однородную мазь от светло-жёлтого до коричневого цвета, изготавливается по ГОСТ 21150-2017 загущением смеси нефтяных масел веретенного АУ и индустриального И-50А в соотношении одна часть к трём частям литиевыми мылами 12-оксистеориновой кислоты с добавлением присадок. Как и все литиевые смазки водостойка даже в кипящей воде. Высокая температура плавления, небольшая испаряемость дисперсной среды и достаточный предел прочности, позволяют применять её при температурах до +110 градусов Цельсия. Отличается хорошей морозостойкостью – сохраняет работоспособность при температурах до -40оС. Литол-24 обеспечивает увеличение сроков проведения смазочных и межремонтных работ, и поэтому рекомендуется для ответственных узлов трения, подшипников скольжения и качения, шарниров, зубчатых и иных механических передач, а также для смазывания направляющих. Является хорошим выбором для консервации и защиты деталей от коррозии.

Характеристики Литол-24 ГОСТ 21150-2017

Температура каплепадения

≥ 185 oC

Предел прочности

500 … 1000 Па при 20oC

400 … 600 при 50oC

≥ 200 при 80oC

Вязкость

900 … 1500 Па•с при -30oC

200 … 280 Па•с при 0oC

80 … 120 Па•с при 20oC

Механическая стабильность

исходный предел прочности при разрыве 800-1400 Па при 20oC

Испаряемость

2 … 3% за 1 час при 120oC

Смываемость водой

3% за 6 часов при 40oC

Противозадирные свойства нагрузки

заедания 630 … 800 Н

сваривания 1600 … 2240 Н

Температурный диапазон применения

-40oC

110oC

Сферы применения

Средства задействуются для фиксации и центрирования любых резьбовых соединений. Их использование – более эффективный вариант, чем применение традиционных механических приспособлений, таких как отгибная шайба, полимерная вставка, контргайка, гровер и т.д. Заполняя полости между ветками резьбы, вещества обеспечивают равномерную нагрузку по всей плоскости компонента. Также фиксаторы пресекают утечку газов и жидкостей, находящихся внутри конструкций.

Материалы широко используются при строительстве транспортных средств и во многих других направлениях промышленности. Их применяют при крепеже тормозных суппортов, в конструкциях КПП и механизмов рулевого управления. Также вещества задействуются в процессе ремонта бытовых приборов, велосипедов, бензопил и другой техники. Кроме этого применение фиксаторов востребовано в узлах и механизмах, где существует вероятность попадания в резьбу воды, пыли или грязи.

Фиксация скользящих и вал-втулочных узлов

Для крепления подшипниковых узлов, шестерней, заглушек, втулок и прочих разновидностей скользящих соединений также используют фиксирующие составы. Соединение осуществляется двумя способами:

- Посадка с зазором – застывшее вещество передает нагрузку и крутящий момент.

- Посадка с натягом – крутящий момент между компонентами перенаправляется за счет адгезии и трения, формируемого остаточным напряжением.

Оба варианта предполагают предварительную очистку поверхности либо задействование специальных составов Chester Molecular, которые не теряют своих свойств под воздействием грязи, влаги и других агрессивных сред.

Проверка способа защиты резьбы спустя два года

Данный способ я использую давно, поэтому могу показать результаты его работы.

Мне не раз приходилось слышать различную критику. Причем именно различную! Посудите сами:

- Первая критика – мовиль там все так склеит, что потом ничего не открутишь

- Вторая критика – мовиль является смазкой и поэтому соединение со временем раскрутится.

Как видим, критика совершенно, противоположная Это наводит на мысль, что это совершенно не конструктивная критика, а всего-лишь предположения отдельных людей, не имеющих практического опыта. Простыми словами – МИФ.

Поэтому лучше один раз увидеть, чем семь раз что-то предполагать

Тем более был еще и третий вариант критики, который гласил, что это все смоется и отвалится через неделю.

Ну так давайте же проверим!

Проверять будем резьбовое соединение стойки стабилизатора, которая была установлена два года назад. Защита резьбы производилась сразу при установке.

Вот так это выглядит через два года

Как видим, ничего не смылось и не отвалилось. Причем даже и не думает этого делать. Поэтому третий миф разрушен.

Снимаем пластилин и видим девственный блеск гайки

Срываем гайку ключом и дальше крутим ее от руки.

Ничего не приклеилось и не открутилось. Миф 1 и 2 тоже разрушен. На видео ниже момент откручивания показан и там это четко видно.

Резьба гайки в идеальном состоянии. Можно продавать, как новую

Опыт показал, что это отличный способ защиты резьбы. Он удобен в работе, бюджетный (мовиль и пластилин стоят копейки) и практичный.

У него есть только один недостаток – его нельзя использовать там, где высокие температуры. Но там я использую обычную медную пасту

Как все обстоит в реальности

Крепления прикипают не из-за отсутствия смазки, а благодаря сильному затягу, в прямом смысле до максимума, чтобы наверняка. В помощь статья “Момент затяжки колесных болтов»). Именно чрезмерная перетяжка, деформирует резьбу, причем как в самой ступице, так и на диске. Бонусом, это дополняется коррозией (если болты не обработаны с завода).

Владельцам старых ВАЗов, лучше по привычке продолжать пользоваться смазками (литолом или солидолом), все таки зимой, у нас в стране дороги обильно посыпают реагентами, а если они спокойно провоцируют появление рыжиков на кузове, то представьте, что творится в колесах. А вот для более менее свежих иномарок, лучше от этого избежать.

Совет:

Посмотрите на свои болты, если видны очаги ржавчины, то тут 2 варианта — либо потратиться и купить новые, нормальные (обойдется примерно в 2000-3000 рублей), или смазывать по старой памяти. Это также относится и к иномаркам, далеко не факт, что вам продали машину с родными болтами, а не дешевыми китайского или отечественного производства).

Выбор пластичных смазок и таблица применяемости

Достижение максимальной эффективности в работе механизмов машин, узлов и деталей трения, требует правильного выбора пластичной смазки

Сведения о той или иной смазке, указанные в спецификации или ГОСТах, как правило, предоставляют лишь общие указания об её целесообразном использовании, при этом не принимаются во внимание реальные рабочие параметры всех элементов системы в их взаимосвязи друг с другом, что в целом влияет на общую работоспособность и эффективность. Несмотря на широкий спектр и разнообразие пластичных смазок, каждый продукт имеет свои качественные характеристики и особенности, и предназначен для кокретных условий эксплуатации

Обоснованный выбор пластичной смазки требует обширного представления и понимания всех связанных рабочих параметров: температуры, нагрузок, скорости вращения или скольжения, а также других особенностей эксплуатации. При использовании пластичной смазки для подшипников качения или скольжения, вязкость базового масла является одним из важнейших параметров. Для подшипников с большим диаметрами, работающих при более высоких скоростях скольжения и повышенных температурах, применяются базовые масла с меньшей вязкостью и наоборот. Тип применяемого загустителя предопределяет структуру и свойства пластичной смазки: температурную стабильность, водостойкость, температуру каплепадения, несущую способность и т.д. Предварительный выбор пластичной смазки может проводиться с использованием изложенной ниже информации и табличных данных.

| Наименование | ГОСТ | Рабочий температурный диапазон, oC | Область применения | Особенности |

| ГОСТ 3333-80 | -20 … +60 | Круглогодичное употребление для грубых, высоконагруженных узлов трения в тихоходных механизмах, в рессорах, торсионных подвесках гусеничных машин, в открытых шестернях, винтах домкратов, сальниках водопроводных кранов, а также для резьбовых соединений с целью облегчения их монтажа и демонтажа. | Невысокая максимальная температура применения и ограниченная механическая стабильность. | |

| ГОСТ 21150-2017 | -40 … +110 | В узлах трения всех типов, в подшипниках качения и скольжения, шарнирах, зубчатых и иных передачах, для смазывания направляющих. | Многоцелевая универсальная смазка с хорошими консервационными и зашитными свойствами. | |

| ГОСТ 9433-80 | -60 … +150 | Для узлов трения и различных механизмов без смены смазки, в том числе, работающих в глубоком вакууме; смазывание резиновых уплотнительных колец и сопряженные поверхности “металл-металл” и “металл-резина” | Плохие противоизносные свойства при трении скольжения, невысокая стабильность в контакте с агрессивными средами, недостаточная совместимость со смазками других типов. | |

| ГОСТ 19774-74 | -40 … +180 | Для авиационных подшипников электромашин, подшипников качения при температурах +150…+180оС. | Низкая морозостойкость, склонность к термо- и влагоупрочнению. | |

| ГОСТ 6267-74 | -60 … +90 | В узлах трения всех типов при малых и средних удельных нагрузках (основная авиационная смазка для самолетов и вертолетов), разнообразные механизмы, работающие при малых нагрузках и при низких температурах. | Невысокая максимальная рабочая температура и ограниченная механическая стабильность, не рекомендуется в условиях прямого контакта с водой и при относительной влажности более 80%. | |

| ГОСТ 8551-74 | -20 … +50 | Для высоконагруженных механизмов, обеспечения и предохранения от спекания контактных и резьбовых соединений, эластомерных уплотнений. | Водостойкость, достаточная стабильность при контакте с концентрированными неорганическими кислотами и их парами, щелочами, спиртами, аминами и т.п.; не рекомендуется для работы в контакте с кислородом. | |

| ГОСТ 20421-75 | -30 … +100 | В узлах трения всех типов, в подшипниках качения и скольжения, шарнирах, зубчатых и иных передачах, для смазывания направляющих. | Хорошие противоизносные свойства и низкая испаряемость. | |

| – | -40 … +200(230) | Легконагруженные узлы трения, краны арматуры, уплотнения резьбовых соединений, резиновые и сальниковые уплотнения. | Широкий температурный диапазон применения, хорошие защитные свойства во влажной и агрессивной среде, водостойкость и низкая склонность к испарению. |

Про смазку

Этот вопрос всегда вызывает споры, сторонников смазывать колесные болты навалом, хотя немало тех, кто не принимает эту позицию, причем не пустом месте, а аргументируя.

Смазка помогает предотвратить процесс коррозии, не дает болтам прикипеть, это правда но с другой стороны, сейчас делаются специальные болты со специальным покрытием, которое обладает теме же самыми свойствами, что и смазка. Впрочем, малобюджетные машины в расчет не берем, там экономят на всем.

Нельзя не упомянуть минус — наличие смазка, снижает коэффициент трения, что может отразиться на откручивании болта, особенно на скорости (не забывает про вибрацию), а это уже опасно.

Описания

Резьбовые пасты – это составы, в которых содержание твердых компонентов достигает 60%. Частицы диспергированы в масле для удобства использования и повышения адгезии. Благодаря наличию твердых элементов материалы формируют на обработанной поверхности густую пленку, защищающую соединения от любых воздействий, коррозии и агрессивных сред, а отдельные детали от механических повреждений. Также смеси задействуются для упрощения демонтажа и обеспечения равномерного усилия затяжки резьбовых узлов.

Применение пасты актуально в следующих случаях:

- сложности в процессе установки и демонтажа – нельзя открутить болты, гайки, шурупы из-за прикипания резьбы;

- фреттинг-коррозия и появление задиров на резьбе компонентов из нержавеющей стали, вследствие отсутствия оксидных пленок на узлах трения;

- фреттинг-коррозия и появление задиров на резьбе оцинкованных компонентов из-за трения;

- разрушение соединений, включающих болты, шпильки и винты;

- срыв резьбы из-за разброса показателей коэффициента трения;

- повреждение болтов при появлении трещин в резьбе;

- коррозия соединительных деталей.

Устранить все проблемы и пресечь появление повреждений можно путем задействования резьбовой пасты в процессе сборки механизмов или при последующем обслуживании техники.