Особенности указания видов сервировки

Отдельно для удобства выбора типа питания следует указать виды сервировки завтрака и их различия.

- Континентальный. Включает кофе, горячий шоколад, чай, сахар, молоко, сливки, лимон, повидло, джемы, также мед, горячие булочки, круассаны, хлеб, сливочное и оливковое масло. Воскресный вариант возможен с холодным вареным яйцом.

- Расширенный. Гостям предлагаются все позиции стандартного континентального, а также соки, мясные деликатесы, омлет, глазунья, вареные яйца, йогурт, творожки, сухие хлопья. Подача чаще осуществляется по системе «шведский стол».

- Английский. Очень плотный, обязательно подаются булочки, тосты, джем, мед, масло, варенье к чаю, кофе и горячий шоколад возможны, но необязательны. Основным блюдом является яичница с ветчиной или сосисками, с копченой рыбой, красной фасолью в томатном соусе.

- Американский. Обязательно предлагается простая вода со льдом, соки, фрукты, иногда компот, злаковые хлопья, сервируются с молоком, жареное или запеченное мясо, пирог.

- Поздний завтрак. Сочетает элементы завтрака и обеда: чай и кофе, соки и минеральные воды, молоко, булочки, масло, джем, сыр, супы, горячие блюда из мяса, десерты.

Системы питания в отелях всегда классифицируются стандартно, поэтому данная информация об обозначении и расшифровке аббревиатур поможет Вам бронировать номера в отелях с удовольствием.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности.

Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

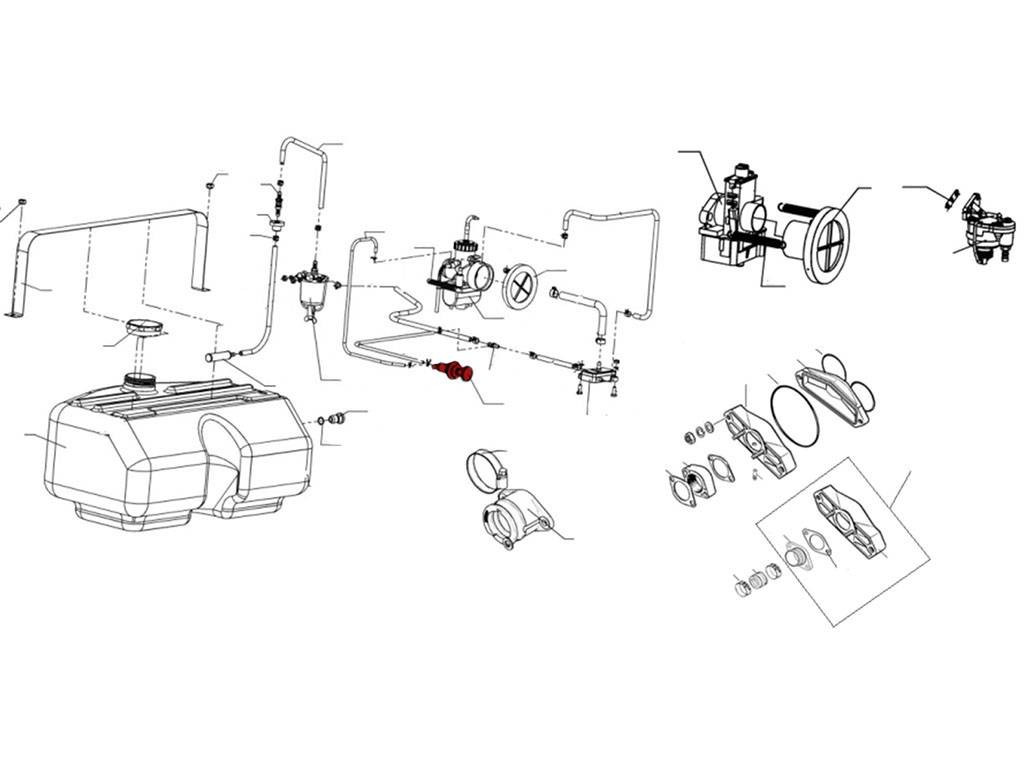

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

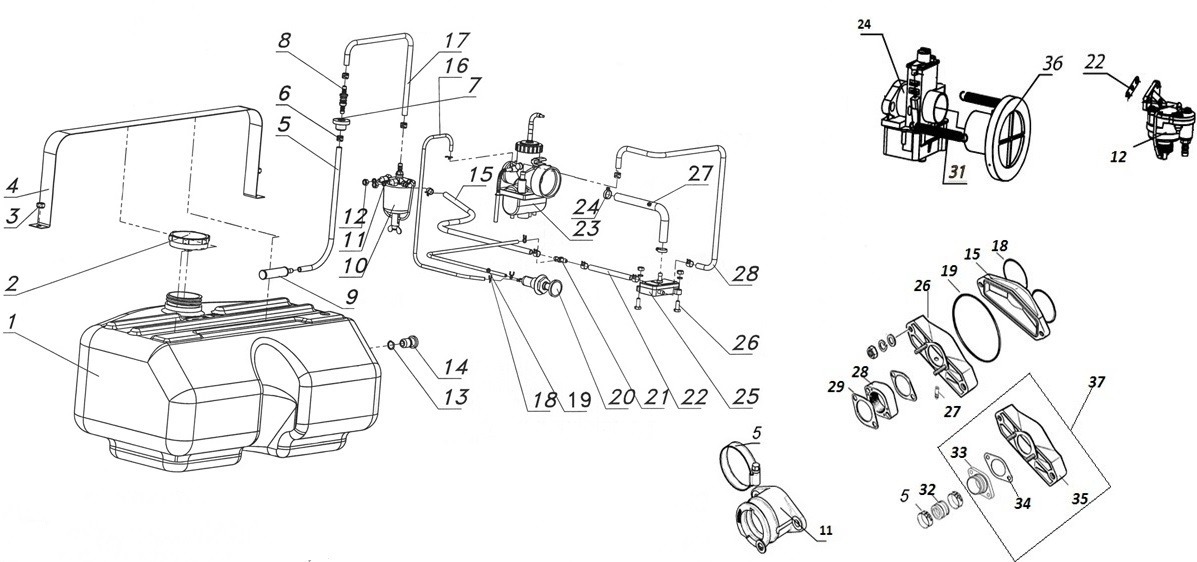

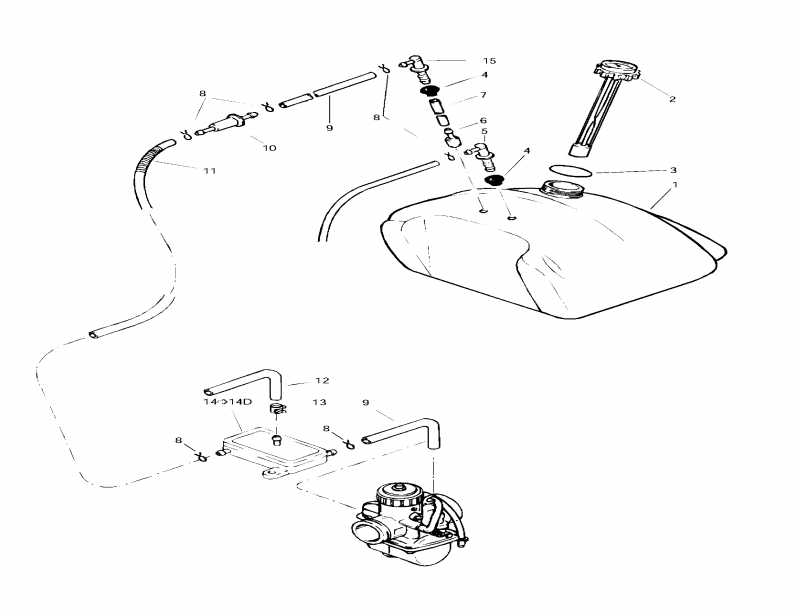

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

топливно-воздушной смеси

Впрыск топлива

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления.

Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем.

В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности. Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

топливно-воздушной смеси

Впрыск топлива

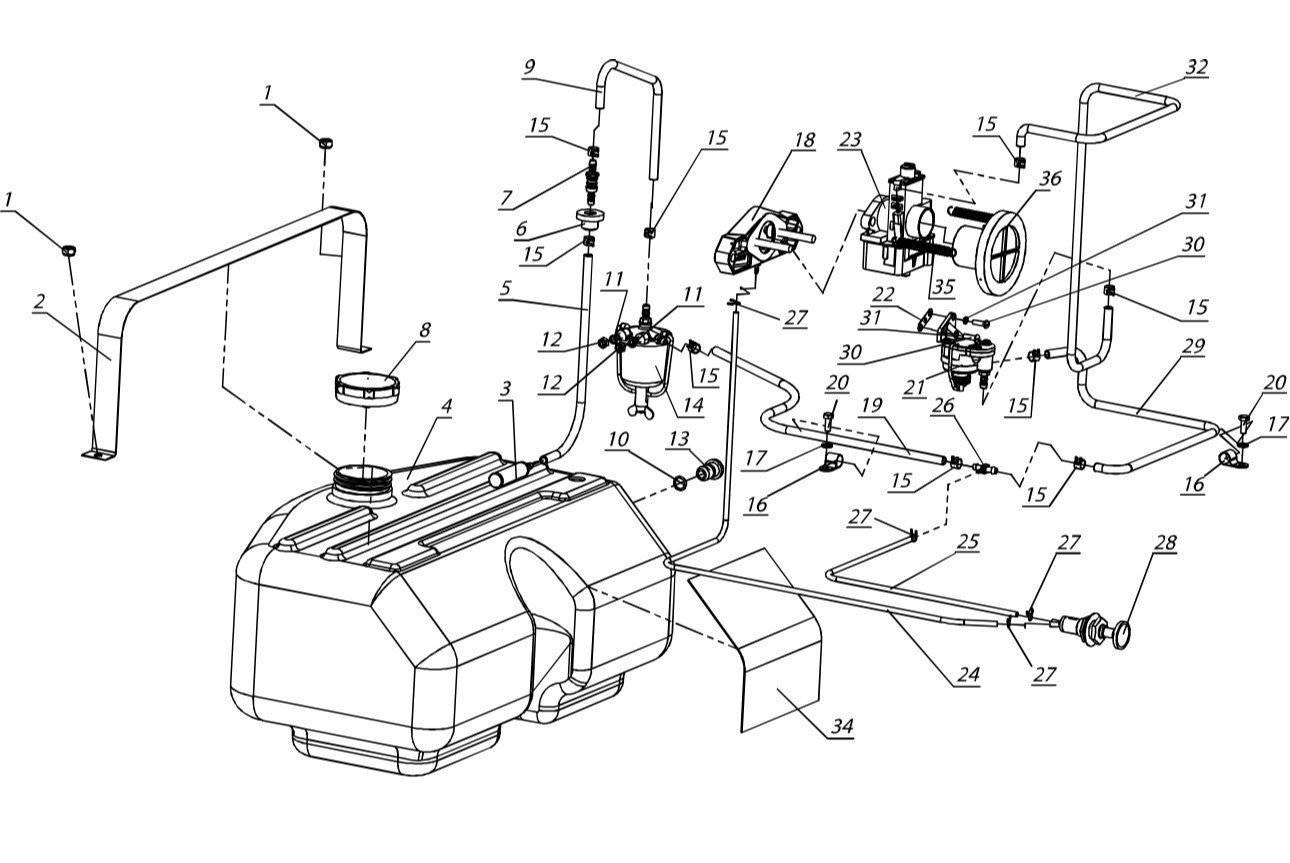

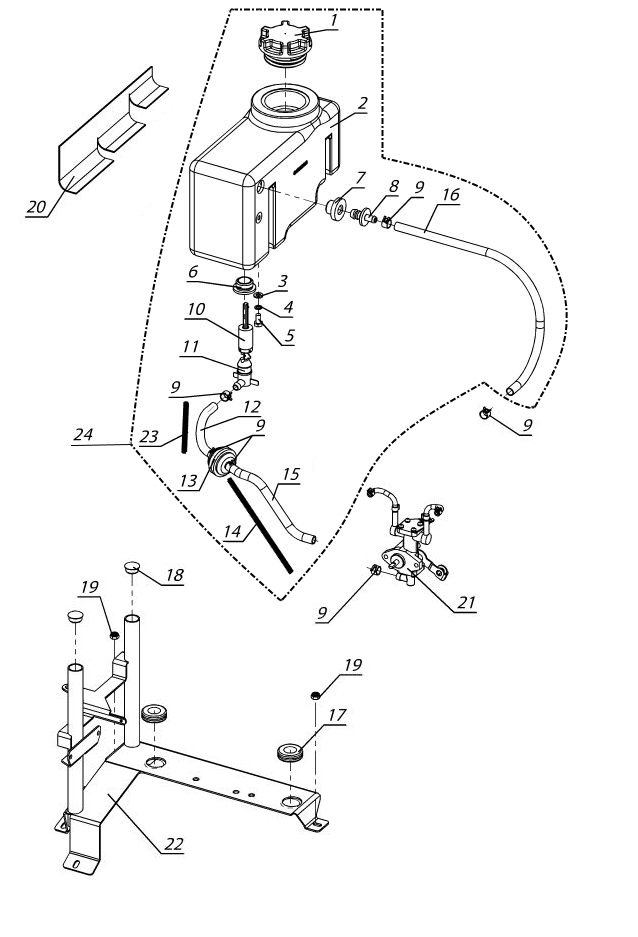

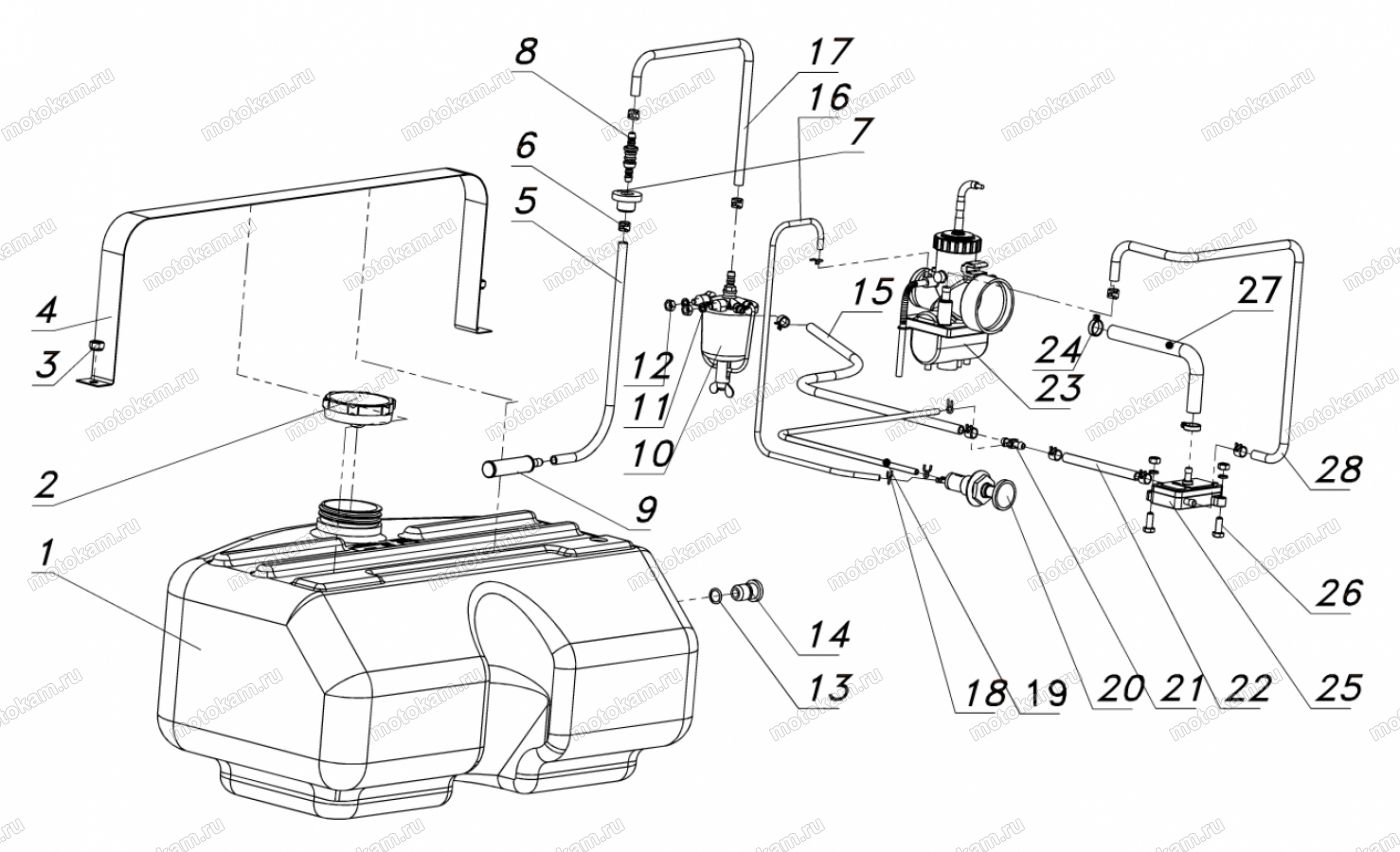

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления. Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем. В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

Инжекторные топливные системы

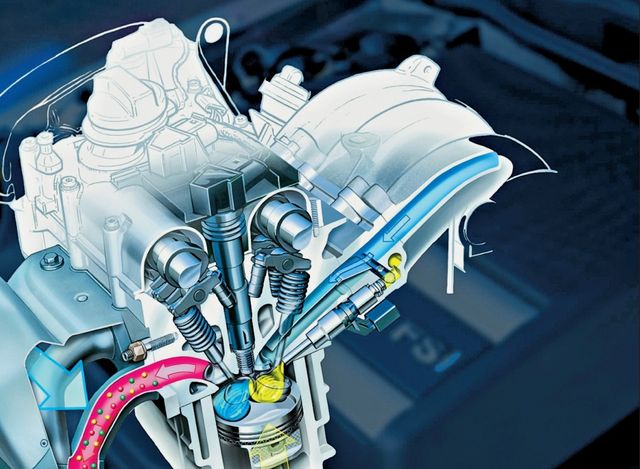

Инжекторные топливные системы в настоящее время применяются гораздо чаще карбюраторных, особенно на бензиновых двигателях легковых автомобилей. Впрыск бензина во впускной коллектор инжекторного двигателя осуществляется с помощью специальных электромагнитных форсунок (инжекторов), установленных в головку блока цилиндров и управляемых по сигналу от электронного блока. При этом исключается необходимость в карбюраторе, так как горючая смесь образуется непосредственно во впускном коллекторе.

Рекомендуем: Устройство и принцип работы современного гидротрансформатора

Различают одно- и многоточечные системы впрыска. В первом случае для подачи топлива используется только одна форсунка (с ее помощью готовится рабочая смесь для всех цилиндров двигателя). Во втором случае число форсунок соответствует числу цилиндров двигателя. Форсунки устанавливают в непосредственной близости от впускных клапанов. Топливо впрыскивают в мелко распыленной виде на наружные поверхности головок клапанов. Атмосферный воздух, увлекаемый в цилиндры вследствие разрежения в них во время впуска, смывает частицы топлива с головок клапанов и способствует их испарению. Таким образом, непосредственно у каждого цилиндра готовится топливовоздушная смесь.

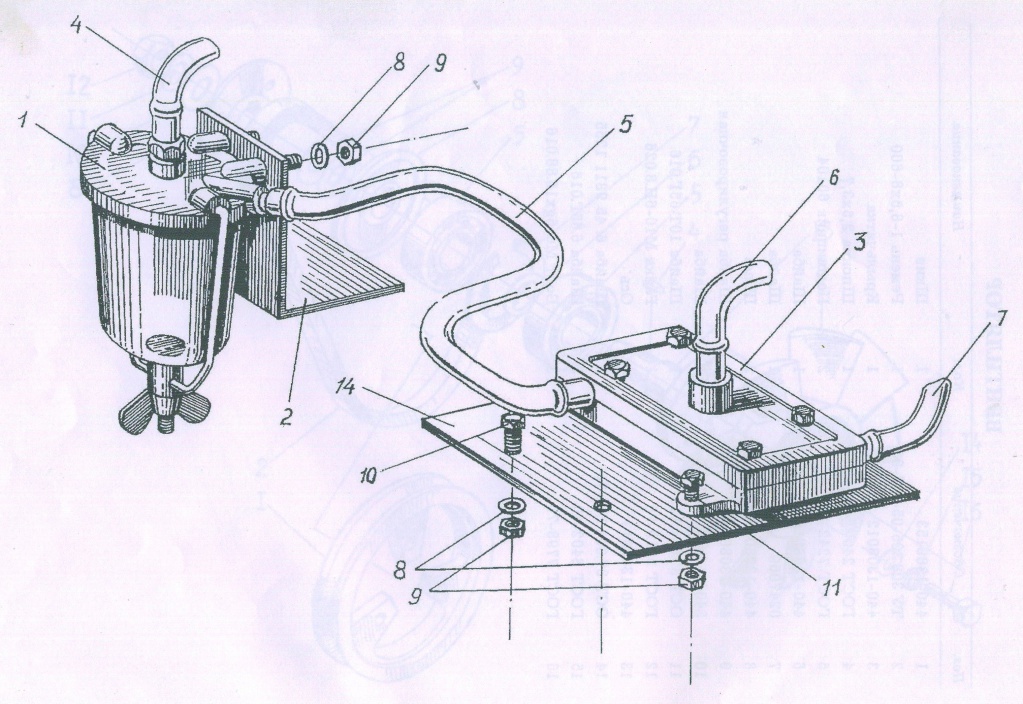

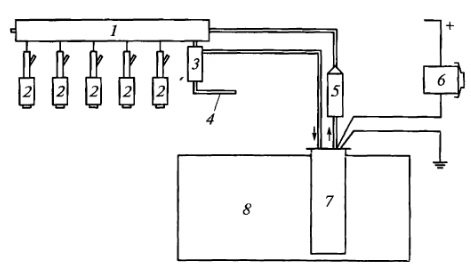

В двигателе с многоточечным впрыском при подаче электропитания к электрическому топливному насосу 7 через замок 6 зажигания бензин из топливного бака 8 через фильтр 5 подается в топливную рампу 1 (рампу инжекторов), общую для всех электромагнитных форсунок. Давление в этой рампе регулируется с помощью регулятора 3, который в зависимости от разрежения во впускном патрубке 4 двигателя направляет часть топлива из рампы обратно в бак. Понятно, что все форсунки находятся под одним и тем же давлением, равным давлению топлива в рампе.

Когда требуется подать (впрыснуть) топливо, в обмотку электромагнита форсунки 2 от электронного блока системы впрыска в течение строго определенного промежутка времени подается электрический ток. Сердечник электромагнита, связанный с иглой форсунки, при этом втягивается, открывая путь топливу во впускной коллектор. Продолжительность подачи электрического тока, т. е. продолжительность впрыска топлива, регулируется электронным блоком. Программа электронного блока на каждом режиме работы двигателя обеспечивает оптимальную подачу топлива в цилиндры.

Для того чтобы идентифицировать режим работы двигателя и в соответствии с ним рассчитать продолжительность впрыска, в электронный блок подаются сигналы от различных датчиков. Они измеряют и преобразуют в электрические импульсы значения следующих параметров работы двигателя:

- угол поворота дроссельной заслонки

- степень разрежения во впускном коллекторе

- частота вращения коленчатого вала

- температура всасываемого воздуха и охлаждающей жидкости

- концентрация кислорода в отработавших газах

- атмосферное давление

- напряжение аккумуляторной батареи

- и др.

Двигатели с впрыском бензина во впускной коллектор имеют ряд неоспоримых преимуществ перед карбюраторными двигателями:

- топливо распределяется по цилиндрам более равномерно, что повышает экономичность двигателя и уменьшает его вибрацию, вследствие отсутствия карбюратора снижается сопротивление впускной системы и улучшается наполнение цилиндров

- появляется возможность несколько повысить степень сжатия рабочей смеси, так как ее состав в цилиндрах более однородный

- достигается оптимальная коррекция состава смеси при переходе с одного режима на другой

- обеспечивается лучшая приемистость двигателя

- в отработавших газах содержится меньше вредных веществ

Вместе с тем системы питания с впрыском бензина во впускной коллектор имеют ряд недостатков. Они сложны и поэтому относительно дорогостоящи. Обслуживание таких систем требует специальных диагностических приборов и приспособлений.

Наиболее перспективной системой питания топливом бензиновых двигателей в настоящее время считается довольно сложная система с непосредственным впрыском бензина в камеру сгорания, позволяющая двигателю длительное время работать на сильно обедненной смеси, что повышает его экономичность и экологические показатели. В то же время из-за существования ряда проблем системы непосредственного впрыска пока не получили широкого распространения.

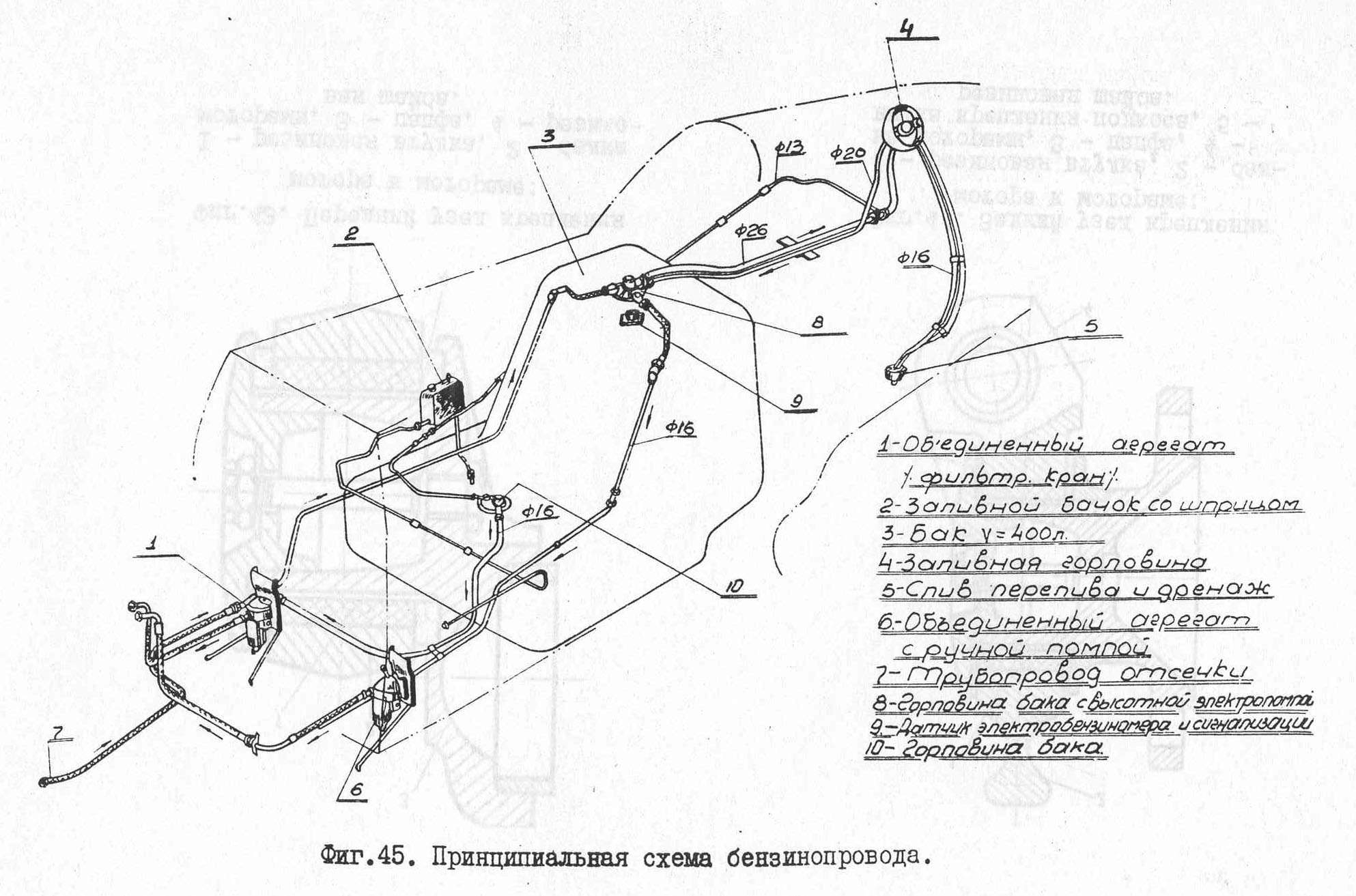

Схема устройства системы питания дизельного ДВС

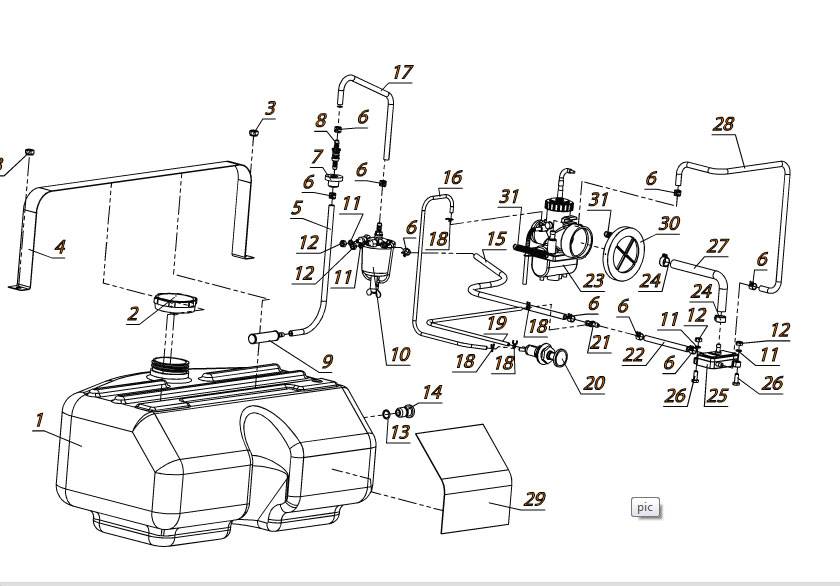

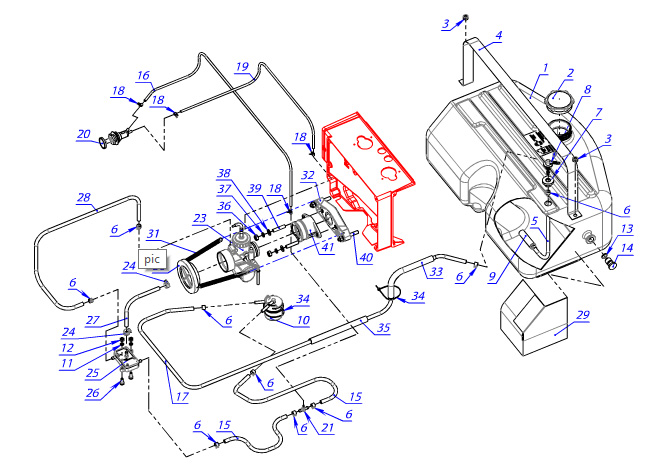

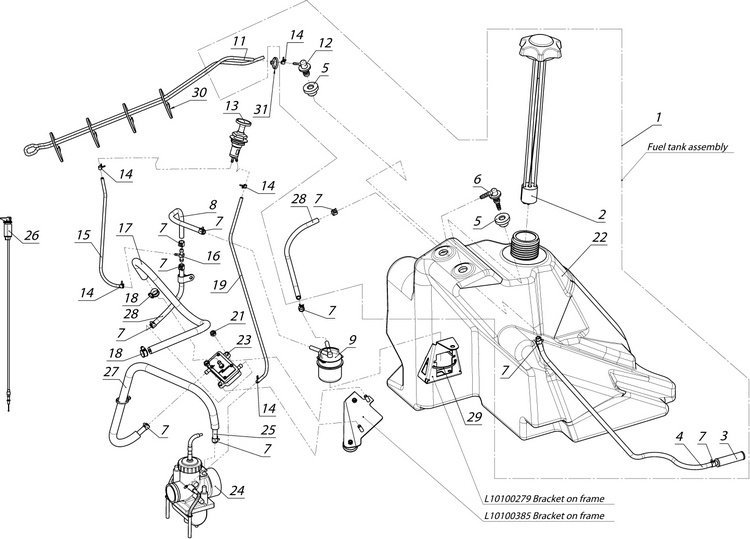

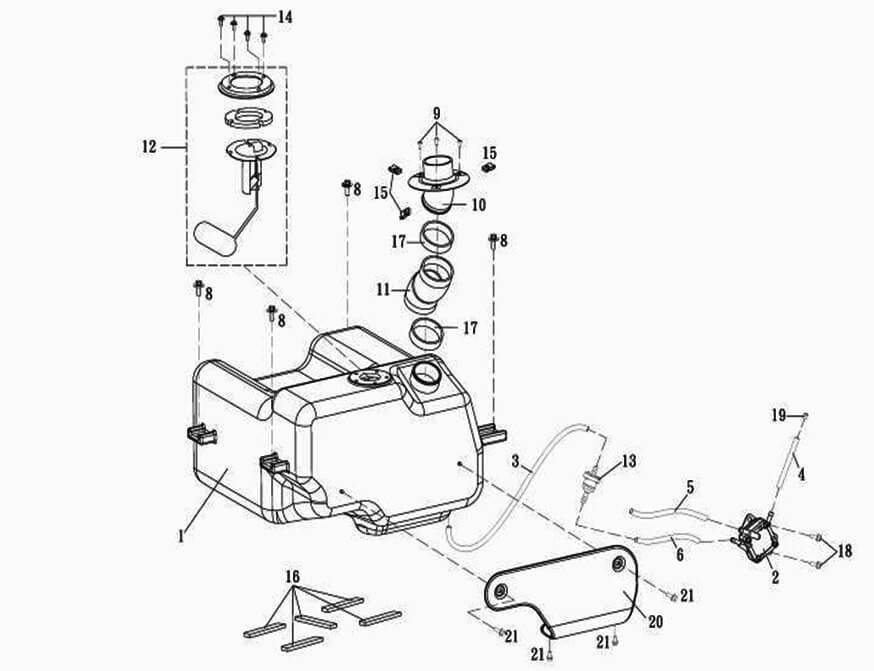

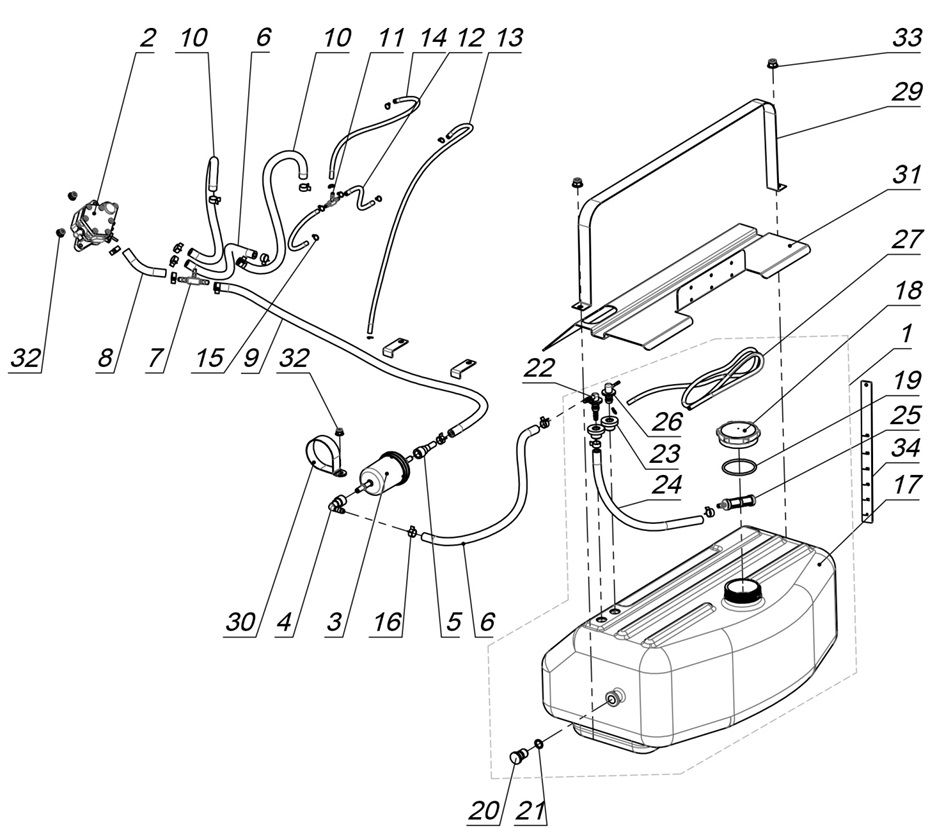

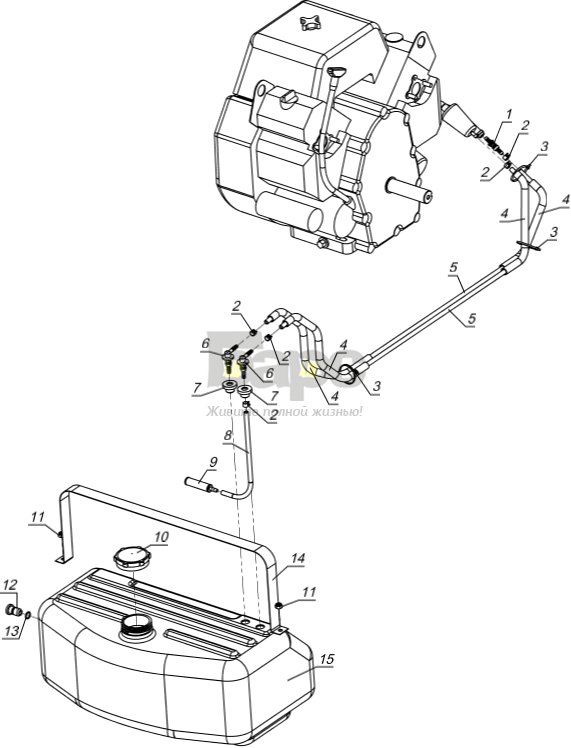

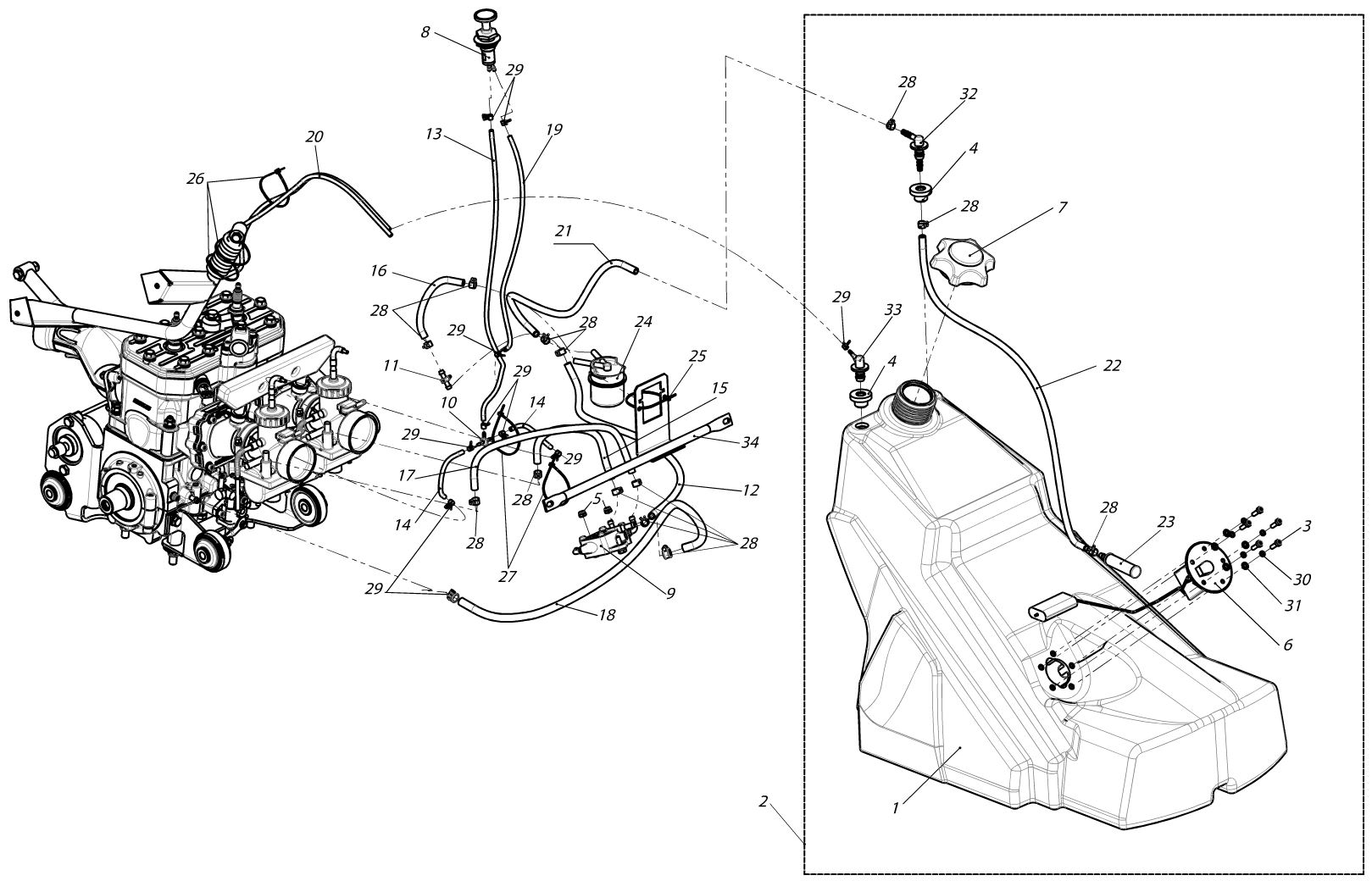

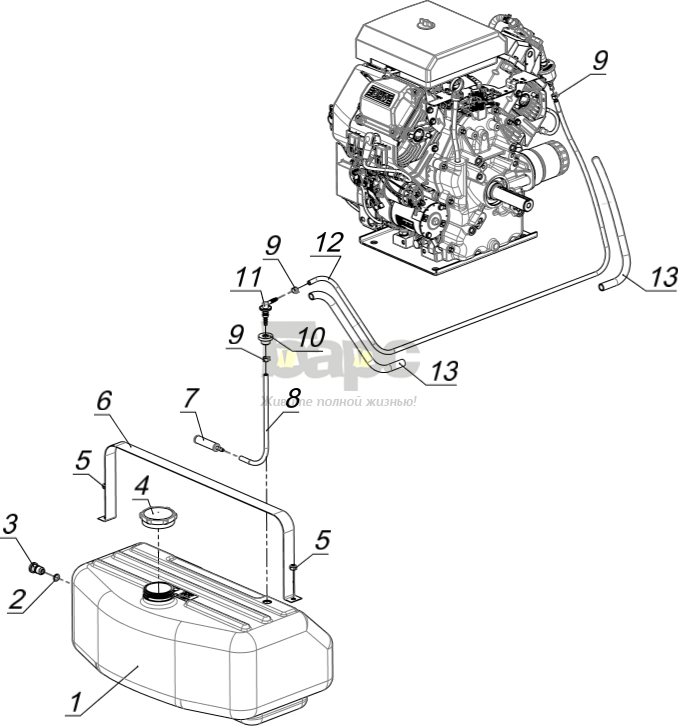

Система питания дизельного двигателя состоит из следующих базовых элементов:

- топливный бак;

- фильтры грубой очистки дизтоплива;

- фильтры тонкой очистки топлива;

- топливоподкачивающий насос;

- топливный насос высокого давления (ТНВД);

- инжекторные форсунки;

- трубопровод низкого давления;

- магистраль высокого давления;

- воздушный фильтр;

Дополнительными элементами частично становится электронасосы, выпуск отработанных газов, сажевые фильтры, глушители и т.д. Систему питания дизельных ДВС принято делит на две группы топливной аппаратуры:

- дизельная аппаратура для повода топлива (топливоподводящая);

- дизельная аппаратура для подвода воздуха (воздухоподводящая);

Топливоподводящая аппаратура может иметь различное устройство, но сегодня наиболее распространена система разделенного типа. В такой системе топливный насос высокого давления (ТНВД) и форсунки реализованы в виде отдельных устройств. Топливо подается в дизельный двигатель по магистралям высокого и низкого давления.

Дизельное топливо хранится, фильтруется и подается к ТНВД под невысоким давлением посредством магистрали низкого давления. В магистрали высокого давления ТНВД поднимает давление в системе для осуществления подачи и впрыска строго определенного количества топлива в рабочую камеру сгорания дизельного двигателя в заданный момент.

В системе питания дизеля присутствуют сразу два насоса:

- топливоподкачивающий насос;

- топливный насос высокого давления;

Топливоподкачивающий насос обеспечивает подачу топлива из топливного бака, прокачивает горючее через фильтр грубой и тонкой очистки. Давление, которое создает топливоподкачивающий насос, позволяет осуществить подачу топлива по топливопроводу низкого давления к топливному насосу высокого давления.

ТНВД реализует подачу топлива к форсункам под высоким давлением. Подача происходит в соответствии с порядком работы цилиндров дизельного мотора. Топливный насос высокого давления имеет определенное количество одинаковых секций. Каждая из таких секций ТНВД соответствует определенному цилиндру дизельного двигателя.

Существует также система питания дизельных двигателей неразделенного типа и применяется на дизельных двухтактных двигателях. В такой системе топливный насос высокого давления и форсунка объединены в одном устройстве под названием насос-форсунка. Данные моторы работают жестко и шумно, имеют небольшой срок службы.

В конструкции их системы питания отсутствуют топливопроводы магистрали высокого давления. Указанный тип ДВС не имеет большого распространения.

Вернемся к массовой конструкции дизельного мотора. Дизельные форсунки располагаются в головке блока цилиндров (ГБЦ) дизельного двигателя. Основной их задачей становится точное распыление горючего в камере сгорания двигателя. Топливоподкачивающий насос подает к ТНВД большое количество топлива. Получившиеся избытки горючего и проникающий в систему топливоподачи воздух возвращаются в топливный бак по специальным трубопроводам, которые называются дренажными. Инжекторные дизельные форсунки бывают двух видов:

- дизельная форсунка закрытого типа;

- дизельная форсунка открытого типа;

Четырехтактные дизельные моторы преимущественно получают форсунки закрытого типа. В таких устройствах сопла форсунки, которые представляют собой отверстие, закрываются особой запорной иглой.

Получается, что внутренняя полость, расположенная внутри корпуса распылителей форсунок, сообщается с камерой сгорания только во время открытия форсунки и в момент впрыска дизельного топлива. Ключевым элементом в конструкции форсунки выступает распылитель. Распылитель получает от одного до целой группы сопловых отверстий. Именно эти отверстия и образуют факел топлива в момент впрыска. От их количества и расположения зависит форма факела, а также пропускная способность форсунки.

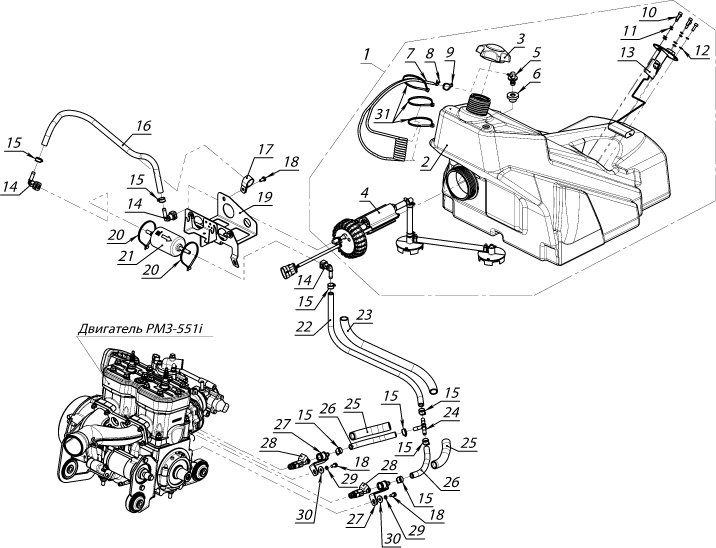

Как улучшить охлаждение снегохода и снизить температуру цилиндров

Многие пользователи без задумки ответят, назвав общеизвестные требования: пропорция масла, регулировки карбюратора и зажигания, чистота двигателя и правильная манера езды. Эти факты неоспоримы. А что делать, если выполнение этих основ не обеспечивает необходимых параметров? Ответ как всегда прост — доработать систему охлаждения двигателя своими силами. Какие шаги, возможно, предпринять в этом направлении, будет понятно по мере прочтения статьи. Самый простой шаг — изоляция выхлопной системы теплоизоляционными материалами. Затея этой модернизации заключается в том, что бы воздух засасываемой системой принудительного охлаждения не прогревался за счет обогрева выхлопным коллектором. Дополнительно такой метод снижает шумность работы. Глушители снегоходов импортного производства, изначально в своем устройстве, имеют внутреннюю набивку из высокотемпературных материалов с высокой степенью поглощения звука

К такой модернизации следует относиться обдуманно, поскольку выхлопная система теряет возможность отдачи тепла во внешнюю среду и её внутренние части начинают испытывать температурные нагрузки, на которые не рассчитаны. В результате внутри глушителя начинают отгорать сегменты, которые впоследствии свободно перемещаясь, создают металлические звуки не свойственные работе снегохода. Тем не менее, в каждом отдельном случае длительность разрушения глушителя индивидуально и может длиться годами

Более правильным решением следует считать отдельный подвод воздуха к воздухозаборнику или применение теплового экрана от воздействия глушителя. Говорить об этом нет необходимости, все фотографии представленных ниже дают четкое представление о том, как это возможно выполнить. Встречаются снегоходы, на которых штатно имеется забор воздуха по специальному каналу — кожуху из внешней среды. Неоспоримо, что возможность прямого забора воздуха из уличного пространства способствует улучшению охлаждения двигателя и снижению температуры цилиндров

Следующий действенный шаг по улучшению охлаждения двигателя и снижению температуры цилиндров в целом — установка экрана между выхлопным коллектором и цилиндрами двигателя. Эта идея используется на импортных снегоходах чуть ли не с основания снегоходостроения в России

Задача такого экрана отсечь воздушный поток проходящий по цилиндрам и не дать ему дополнительно прогреваться, соприкасаясь с раскаленным выхлопным коллектором. На собранном двигателе выглядит это примерно так. Причем, как видно из фотографии, кожух охлаждения практически отсутствует в месте выхода выхлопного патрубка

Примерно с 2001 года похожее решение стали применять на двигателях снегохода Буран, устанавливая на внутренней части кожуха охлаждения делитель воздушного потока

В случае отсутствия такого решения на вашем снегоходе, настоятельно рекомендуем взять этот метод на вооружение, изготовить пластину и установить, вне зависимости от марки снегохода. Тем более что с недавних пор похожую конструкцию стали применять на заводе при сборке двигателей снегохода Тайга. Эффект конструкции очень заметен даже без использования электронных датчиков температуры двигателя. Особенно сильно снижается тепловое напряжение левого цилиндра, также сводится к минимуму, разница по температуре левого и правого цилиндров. В качестве примера самостоятельного использования этого метода может послужить фотография, представленная ниже, при этом часть кожуха охлаждения, выделенная желтым цветом, была удалена

Есть умельцы, устанавливающие на снегоход по две крыльчатки вентилятора. Метод весьма спорный, поскольку в теории работа двух крыльчаток однонаправленного вращения будет сопровождаться излишним воздушным завихрением — мешать друг другу. В практике исследования ни кто не проводил и увеличивается поток воздуха или ослабевает сказать не возможно

Последней значимой доработкой системы охлаждения, является увеличение оборотов крыльчатки вентилятора . Достигается это изменением размеров шкивов с одновременным применением нештатной размерности вентиляторного ремня. Для такой модернизации, как правило, необходимо обращаться к токарю и иметь возможность подбора вентиляторных ремней

С чего начать свой путь к снижению рабочей температуры двигателя, решать вам. Главное мы постарались доходчиво донести, что поле для деятельности имеется обширное. И только вам решать, оставить все как есть или улучшив охлаждение своего снегохода повысить его эксплуатационные свойства, а значит безопасность движения

Не забудьте поблагодарить автора, нажав кнопку рейтинг вверху страницы, или разместив ссылку на статью в сети интернет. Спасибо

Источник

Режимы работы системы питания

В зависимости от целей и дорожных условий водитель может применять различные режимы движения. Им соответствуют и определенные режимы работы системы питания, каждому из которых присуща топливно-воздушная смесь особого качества.

- Состав смеси будет богатым при запуске холодного двигателя. При этом потребление воздуха минимально. В таком режиме категорически исключается возможность движения. В противном случае это приведет к повышенному потреблению горючего и износу деталей силового агрегата.

- Состав смеси будет обогащенным при использовании режима «холостого хода», который применяется при движении «накатом» или работе заведенного двигателя в прогретом состоянии.

- Состав смеси будет обедненным при движении с частичными нагрузками (например, по равнинной дороге со средней скоростью на повышенной передаче).

- Состав смеси будет обогащенным в режиме полных нагрузок при движении автомобиля на высокой скорости.

- Состав смеси будет обогащенным, приближенным к богатому, при движении в условиях резкого ускорения (например, при обгоне).

Выбор условий работы системы питания, таким образом, должен быть оправдан необходимостью движения в определенном режиме. » alt=»»>

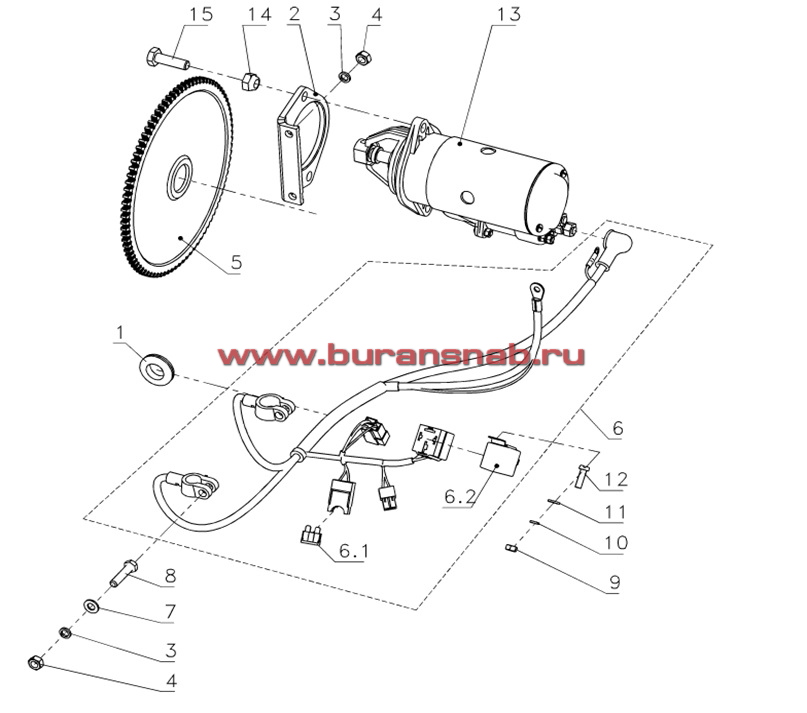

Исполнительные механизмы инжекторных систем

- Электрический бензонасос, установленный в баке. Он нагнетает в рампу бензин под давлением около 3,5 Мпа. Вот какое давление в топливной системе должно быть, при нем распыление смеси окажется наиболее качественным. При повышении оборотов коленвала увеличивается расход бензина, нужно его больше нагнетать в рампу, чтобы удерживать давление на уровне. В нижней части насосов устанавливается фильтр, который нужно менять хотя бы раз в 30000 км пробега.

- Электромагнитные форсунки устанавливаются в рампе и предназначены для подачи топливовоздушной смеси в камеры сгорания. Чем дольше открыт клапан форсунки, тем больше смеси поступит в камеру сгорания — именно такой принцип дозирования лежит в основе.

- Дроссельный механизм приводится в движение педалью из салона. Но в последние годы набирает популярность электронная педаль газа. Это означает, что вместо тросика используется потенциометр на педали и небольшой электродвигатель на дроссельной заслонке.

- Регулятор холостого хода предназначен для контроля количества воздуха, поступающего в топливную рампу при полностью закрытой дроссельной заслонке. На карбюраторных моторах аналогичную функцию выполняет «подсос». Несмотря на то, что топливная система отличается, суть работы остаётся той же — подача смеси и её сгорание.

- Модуль зажигания — короб, в котором находится 4 высоковольтные катушки. Хорошая конструкция, но крайне ненадёжная — высоковольтные провода имеют свойство портиться. Намного эффективнее окажется использование для каждой свечи отдельной катушки, выполненной в виде наконечника.

Функции, устройство и принцип функционирования

Каждый автомобиль характеризуется таким понятием, как «запас хода». Он определяется расстоянием, которое автомобиль способен преодолеть на полном топливном баке без дополнительных заправок. На данный показатель оказывают влияние самые различные факторы: сезонные, погодные и природные условия движения, характер дорожного покрытия, степень загруженности автомобиля, индивидуальные особенности водителя при управлении транспортным средством и т.д.). Однако главенствующую роль в определении «аппетита» автомобиля играет система питания и ее правильная работа.

Система питания выполняет функции:

- подачи топлива, его очистки и хранения;

- очистки воздуха;

- приготовления специальной горючей смеси;

- подачи смеси в цилиндры ДВС.

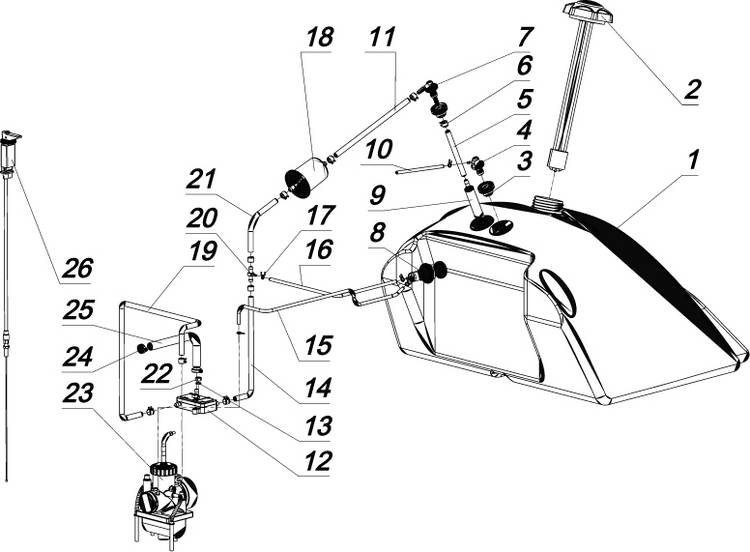

Классическая система питания автомобиля состоит из следующих структурных элементов:

- топливного бака, предназначенного для хранения горючего;

- топливного насоса, выполняющего функции создания давления в системе и принудительной подачи топлива;

- топливопроводов – специальных металлических трубок и резиновых шлангов для транспортировки горючего из топливного бака к ДВС (а излишков топлива – в обратном направлении);

- фильтра (или фильтров) очистки топлива;

- воздушного фильтра (для очистки воздуха от примесей);

- устройства приготовления топливно-воздушной смеси.

Система питания имеет достаточно простой принцип работы: под воздействием специального топливного насоса горючее из бака, предварительно пройдя процедуру очистки топливным фильтром, по топливопроводам подается к устройству, предназначенному для приготовления топливно-воздушной смеси. И уже затем смесь подается в цилиндры двигателя.

Краткий экскурс в историю

Чтобы совершить великую транспортную революцию, Рудольфу Дизелю пришлось использовать 13 страниц бумаги на которой и был продуман, начерчен и детально изложен принцип работы его детища. Патент был успешно одобрен и выдан имперским ведомством в Германии — это случилось 23 февраля 1893 года. Результатом его интеллектуальной работы и инженерного таланта стало миллиарды различного транспорта от легковых автомобилей до огромных транспортных танкеров, работающих по тому же принципу и сегодня. К несчастью сам Рудольф не дожил до момента всемирного признания и погиб во время морского приключения в 1913 году.

В чем же секрет Рудольфа, почему его изобретение стало трендом в моторостроительстве и оказало большое влияние на индустриальный мир?

Секрет скрывается в способе воспламенения топливовоздушной смеси, а именно в ее самовозгорании. В конструкции инженера смесь сжималась в соотношении 20 к 1, что приводило к воспламенению. Результат– его эффективность была значительно выше аналогов того времени. Для сравнения — модели на бензине показывали КПД в 12%, газовые в 17%, а даже первый прототип Рудольфа мог похвастаться 25% коэффициентом полезного действия.

Двигатели Дизеля выходят на рынок

В 1920-ых годах эксперты в области транспорта пророчили изобретению большое будущее. Но до наступления золотого века двигателей на «солярке» пришлось ждать еще не один год. В германии первое авто с данным типом движка выпустили аж в 1924. Американская компания Cummins решила получить технологическое преимущество и вырываться вперед от многочисленных бензиновых конкурентов. Так в 1929 году она использовала движок Дизеля в легковой модели автомобиля. Первое конвейерное производство транспорта с инновационным движком началось в 1936 году, попробовать вкус нефтяного топлива довелось модели Mercedes-Benz 260D. Но это не перевернуло мышление автолюбителей того времени, они все еще воспринимали изобретение Рудольфа, как что-то медленное, небрежное, грязное, неэкономичное и шумное.

Но после Второй мировой коллективное отношение к технологии изменилось. В 1975 модель VW GOLF Diesel завоевала недоверчивые сердца потребителей и принцип работы системы питания дизельного двигателя стал общедоступным и понятным для многих покупателей. А благодаря хитрой разработке топливных насосов нового поколения от компании Bosch движок стал меньше потреблять горючего и изменилось общее устройство движка. Затем эта модель была усовершенствована до спортивного авто, ее оснастили турбонаддувом. После успеха на рынке, зеленый свет, открылся для остальных ведущих производителей, кто боялся рисковать капиталом, теперь могли наладить выпуск моделей с изобретением Рудольфа.

Увеличение производительности и дальнейшее завоевание рынка

После того как рынок компактных авто был покорен, дизельная инновация перешла к завоеванию всего автопрома. Инженерам удалось спроектировать конструкцию, которая повышала давление, а система моментального впрыска избавила от посредничества и освободило место и облегчило вес, избавившись от ненужного отсека камеры сгорания. Новинка компании Bosch сделала реальным подачу топлива под давлением в тысячу бар прямо в цилиндрический бак — это привело к более эффективному сжиганию топлива. С каждым годом, улучшались показатели, рос потребительский спрос, что стимулировало изучение движков, работающих на дизеле. В начале нового тысячелетия моторы могли выдавать показатели в 2000 бар, и эта цифра растет до сих пор.

Присадки и их применение

В заключении хочу немного рассказать о присадках для промывки инжекторов, в каких системах их стоит применять, а в каких нет?

Во-первых, применение любых присадок для чистки инжекторов, будь то это распределенный или непосредственный впрыск, нужно делать на свой страх и риск. Много подделок, много обмана можете еще хуже «засрать» форсунку, нежели ее прочистить.

Во-вторых, распределенный впрыск менее подвержен агрессивной среде, ибо его нахождение впускной коллектор, там нет высоких температур, а поэтому такие форсунки могут ходить по 70 – 80 000 без чистки. К ним можно добавить присадки в топливо, которые (если работают) легко «смоют» налет на них. ЗДЕСЬ ЭТО ОБОСНОВАНО!

В-третьих, непосредственный впрыск, как я уже писал — что форсунки находятся в агрессивной среде! На них просто запекается всевозможный налет (который оседает и в цилиндрах и на свечах). Смыть его сложно, причем с применением, каких-то присадок – поэтому желательно их снять и прочистить на СТО, на стенде, пусть вам продемонстрируют их работоспособность. ДА это дороже, но я же вам указывал, что такая система подачи топлива дороже в эксплуатации. Я БЫ НЕ СТАЛ ЛИТЬ ПРИСАДКИ ДЛЯ ИХ ЧИСТКИ.

Вот как бы и все, сейчас подробная видеоверсия статьи, для тех, кто не понял, постарался снять просто.

Читайте наш АВТОБЛОГ, будет еще много полезных статей и видео.

Похожие новости

- Как почистить свечи зажигания

- Что такое капитальный ремонт двигателя

- Масло в «ПРИОРУ» или почему я выбрал SHELL HELIX ULTRA